Maximale Leistung auf kleinstem Raum: Walter Meier für PWB

Lesezeit: ca. 10 min.

Die PWB AG fertigt dank einer neuen Maschine von Walter Meier rund um die Uhr. Das Resultat sind neue Bestleistungen auf knapp zehn Quadratmetern.

Japanische Zuverlässigkeit trifft Schweizer Präzision

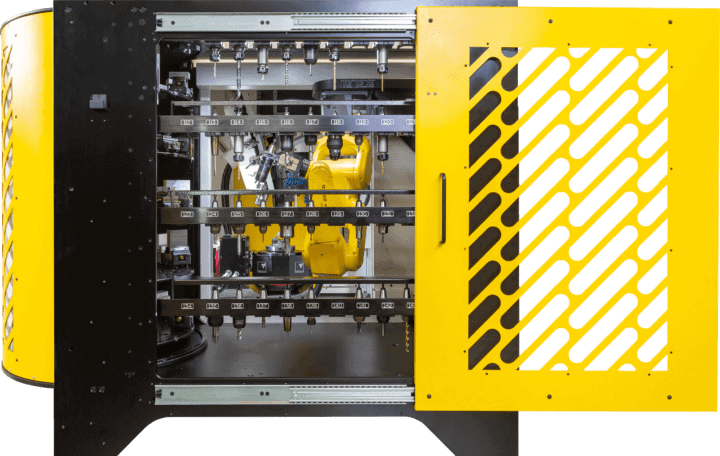

Die PWB AG hat sich in den vergangenen Jahren vom Serienhersteller zum Spezialisten für Einzelteil- und Kleinserienfertigung gewandelt. In Zusammenarbeit mit Walter Meier hat das Unternehmen aus Altstätten seine Fertigung automatisiert – und in eine Fanuc Robomat MK21 Advanced investiert.

Mannlose Fertigung mit höchster Präzision

Die erbrachte Leistung einer Maschine pro Quadratmeter gewinnt an Bedeutung. Gesucht werden Fertigungslösungen, die Qualität, Effizienz und Wirtschaftlichkeit vereinen. Mit Unterstützung von Walter Meier ist für die PWB AG in Altstätten eine automatisierbare Fanuc-Robomat-Lösung enstanden – für mannlose Schichten bis maximal 150 mm Kubus-Bauteile.

Mit ihren beiden Standorten in Altstätten und Pfäffikon gehört die PWB AG zu einem der grössten Zulieferanten der Schweiz. Der Schweizer MaschinenMarkt besuchte das Unternehmen im März gemeinsam mit Walter Meier Fertigungslösungen AG am Produktionsstandort in Altstätten. Mit zehn Dreh- und sechs Fräszentren kann PWB das gesamte Spektrum der Fertigungstechnik von kleinen Präzisionsbauteilen bis hin zu grossvolumigen Werkstücken hergestellt. Aufgrund dessen, dass das Unternehmen früher Serienteile im Bereich von Hydraulikkomponenten produziert hat, haben die Mitarbeiter die Präzision im Blut. Für Einzelteile und Kleinserien bis maximal 150 mm Kantenlänge wurde der Maschinenpark um ein Fanuc Robomat MK21 Advanced 5-Achs-Simultan-Bearbeitungszentrum erweitert, automatisches Werkstück- und Werkzeughandling sowie Spänemanagement inklusive.

Typisches Bauteilspektrum und Toleranzklassen

Die Bauteilgrösse der PWB AG in Altstätten liegt im Drehen bei D = 5 bis 250 mm und bis zu 500 mm Länge. Im Fräsen bewegen sich die Kantenlängen von 5 bis 500 mm im 5-Achs-Bereich und bis 3500 mm im Dreiachsfräsen. Das Werkstoffspektrum reicht von Aluminium über Rostfrei bis hin zu Buntmetallen und Kunststoffen. Typischerweise liegen die Toleranzen im IT6 / IT7-Bereich, teilweise darunter. Auf der Fanuc Robomat liegen die geforderten Fertigungstoleranzen bei 2/100 mm auf Umschlag, was bei 50 bis 150mm Kantenlänge IT6 entspricht..

Andreas Gamper ist als Technischer Verkaufsberater für Werkzeugmaschinen bei Walter Meier tätig. «Die Robomat MK 21 ist eine extrem kompakte und gleichwohl leistungsfähige Maschine. Mit 26 kW ist die Spindel für diese Maschinengrösse ausgesprochen leistungsstark», erklärt Gamper. «Die Maximaldrehzahl liegt bei 24000 1/ min, womit auch kleine Werkzeuge mit genügend hohen Schnittwerten beaufschlagt werden können. Die maximale Grösse der Bauteile liegt bei L x B x H = 150 mm für 5-achsige Simultanbearbeitung.»

Produktionsleiter Daniel Hutter von der PWB AG fügt an: «Obwohl die Werkstücke kleinvolumig sind, können wir mit der Fanuc Robomat problemlos ins Volle gehen. Wir reizen die Werkzeugleistungen voll aus und gehen an deren Grenzen. Die Maschine ist ein Kraftpaket und holt auf kleinstem Raum das Maximum raus. Das sieht man ihr auf den ersten Blick nicht an, ist aber genial», sagt Hutter.

«Manchmal wundern wir uns, welches Spanvolumen vom Knoll-Späneförderer entsorgt werden muss. Auch bezüglich Präzision überzeugt die Fanuc Robomat. In Z-Achse haben wir leichten Wärmegang, der kann kompensiert werden, in der ersten Stunde muss das Werkzeug getastet werden. Diese Kompensation funktioniert automatisch. Sobald die Betriebstemperatur erreicht ist, läuft die Maschine 100 Prozent stabil.»

Von Span zu Span in 1,3 Sekunden

Die Dynamik der Maschine überzeugt, es gibt wenig Produkte mit ähnlicher Beschleunigung. Hinzu kommen die kurzen Wechselzeiten bei Werkzeugen, was sich positiv auf die Nebenzeiten auswirkt. Die Span-zu-Span-Zeit der Advanced-Ausführung beträgt lediglich 1,3 Sekunden bei bis zu vier Kilogramm Werkzeuggewicht. «Hauptgrund für die sehr kurzen Wechselzeiten ist der direkt in den Bearbeitungsraum integrierte Werkzeug-Karussell-Speicher mit 21 Werkzeugen der Fanuc-Bearbeitungszentren», erklärt Mathias Zavratnik, Verkaufsleiter Deutschschweiz bei Walter Meier. «Dank der Nähe zur Hauptspindel geht keine Zeit beim Werkzeugwechsel verloren.»

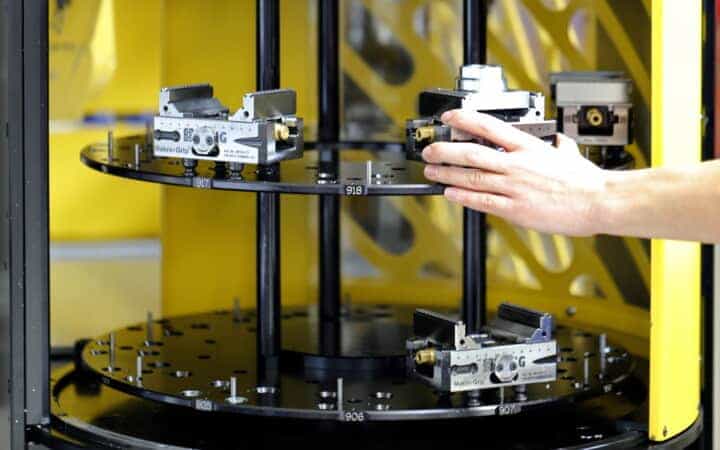

Verkaufsberater Andreas Gamper fügt hinzu: «Die Leistung pro Quadratmeter wird zunehmend wichtiger. Das ist wie bei einem Schweizer Uhrwerk. Da liegt das gesamte Räderwerk kompakt beisammen, ist hochpräzise und absolut zuverlässig. Die kompakte Bauweise der Fanuc Robomat liegt unter anderem den integrierten Werkzeug- und Werkstückspeicher begründet. Sie sind direkt nebeneinander positioniert, so dass mit einem Knickarmroboter sowohl die Werkzeuge als auch die Werkstücke gehandelt werden können.»

«Obwohl die Werkstücke eher kleinvolumig sind, können wir mit der Fanuc Robomat problemlos ins Volle gehen.»

Geniales Werkzeug-speicherkonzept

Da das Einsatzgebiet der Fanuc Robomat BAZ konsequent in Richtung mannlose Fertigung von wechselnden Serien und Einzelteilfertigung geht, ist neben dem Werkstückspeicher ein genügend grosser Werkzeugspeicher entscheidend. Bei den Fanuc Robomat Fertigungszellen kann der zusätzlicher Werkzeugspeicher mit bis zu 300 Werkzeugen ausgebaut werden.

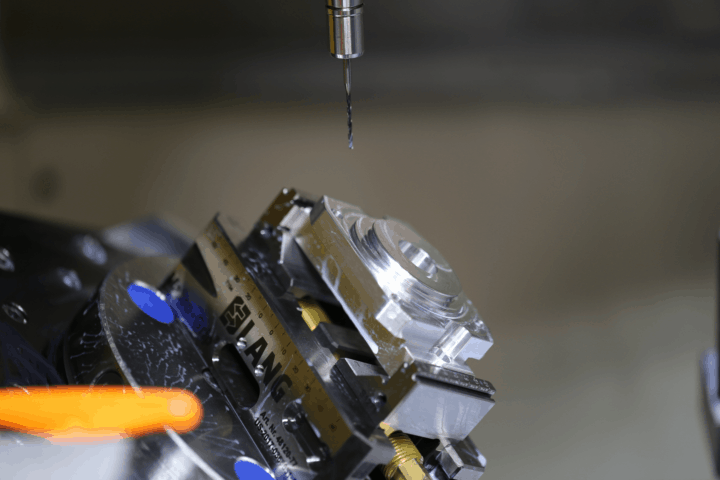

Die Werkzeugbelegung des in der Maschine integrierten Karussellspeichers mit seinen 21 Werkzeugen ist auf das zu fertigende Werkstück abgestimmt. Werden weitere Werkzeuge im Karussellspeicher benötigt, können sie während der Bearbeitung vom Hauptspeicher kontinuierlich in den Karussellspeicher transferiert werden, ohne den Prozess zu behindern. Dank diesem Werkzeugspeicherkonzept ist die Fanuc Robomat extrem schnell und hochgradig flexibel. In vielen Fällen reicht ein kleinerer Speicher wie bei PWB, wie Daniel Hutter bestätigt.

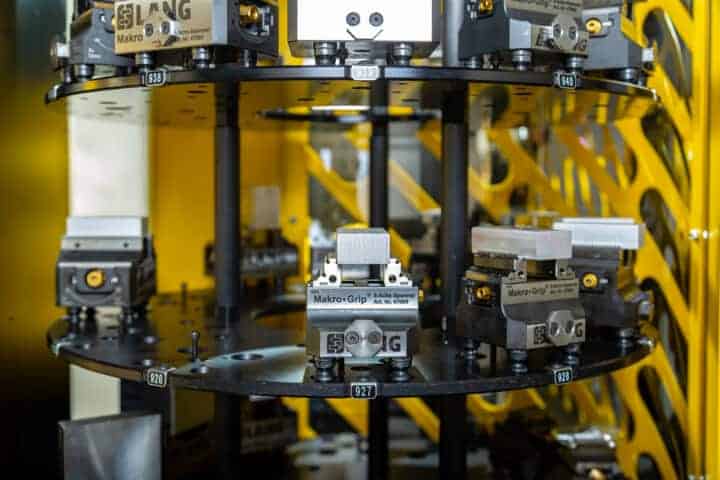

Werkzeugspeicher und Lang-Nullpunkt-spannsysteme

Derzeit wird die Fanuc Robomat im 2-Schicht-Betrieb bemannt eingesetzt, die dritte Schicht produziert sie mannlos. Um genügend Material für die mannlose Fertigung zu haben, können 60 Paletten im Werkstückspeicher integriert werden. Die Rohteile werden per Nullpunkt-Paletten-System (Hersteller Lang) für Einzelteile, Klein-Serien oder mittlere Serien gespeichert. Sollte ein Express-Auftrag realisiert werden, ist dies mit wenig Aufwand in die laufende Produktion integrierbar. Praktisch gelöst ist das Be- und Entladen der Werkstücke. Die Rohteile können dank des Paletten-Spannsystem ausserhalb der Maschine gerüstet werden.

Die 5-Achs-Nullpunkt Spannsysteme (Makro-Grip von Lang) zeichnen sich durch ihre Prägetechnik aus. Dabei wird der Spannbereich des Werkstücks mit einer definierten Prägung versehen, bevor es in den 5-Achs-Spanner in die mit dem gleichen Prägemuster versehenen Spanbacken formschlüssig gespannt wird. Besonders Spannsituationen, die hohe Haltekräfte erfordern und bei denen die Gefahr von Verformungen am Werkstück besteht, können durch das Vorprägen prozesssicherer realisiert werden.

Wir mussten umstellen und sind heute mit einer sehr diversifizierten Produktion auf Einzelteilfertigung sowie kleinere bis mittlere Losgrössen spezialisiert. Entsprechend haben wir unseren Maschinenpark neu ausgerichtet. Unsere auf die Serienfertigung ausgelegten 4-Achs-Horizontal-Baz haben wir durch Bearbeitungszentren und Dreh-Fräs-Zentren ersetzt. Diese flexible Lösung deckt den breiten Bereich vom Einzelteil bis zur mittelgrossen Serie ab. Grösstenteils haben wir gemeinsam mit den Spezialisten von Walter Meier Fertigungslösungen AG diese Umstrukturierung konsequent durchgezogen.

Bei der Fanuc Robomat handelt es sich um eine Maschine, die auf unser diversifiziertes Bauteilspektrum zugeschnitten ist. Sie ist schnell, präzise, flexibel, hervorragend einzurichten und kann mannlos fertigen. Es ist eine äusserst kompakte Fertigungszelle mit vollintegriertem Werkstückhandling und zweifach ausgelegtem Werkzeugspeicher. Aus unserer Sicht ist es eine geniale Fertigungslösung für eine weitestgehend mannlose 5-Achs-Simultanbearbeitung bis 150mm Kantenlänge.

Wir benötigten zwingend zusätzliche Fertigungskapazitäten für unseren kubische Kleinteilefertigung. In diesem Bereich spielt die Fanuc Robomat ihre Stärken aus. Der geringe Platzbedarf und das gute Preis- Leistungsverhältnis waren ebenfalls starke Argumente. Ein weiteres Kriterium stellte die schnelle Verfügbarkeit in vier Wochen und die einfache Inbetriebnahme dar. Ein Tag Schulung reichte aus, dann beherrschten unsere Mitarbeiter die Prozesse. Vieles ist selbsterklärend. Das ist seitens Fanuc vorbildlich gelöst. Eine gut ausgelegte Mensch-Maschine-Schnittstelle ist ein wichtiges Kriterium. Wenn ein Mitarbeiter einspringen muss, soll das flott und ohne Unterbruch ablaufen.

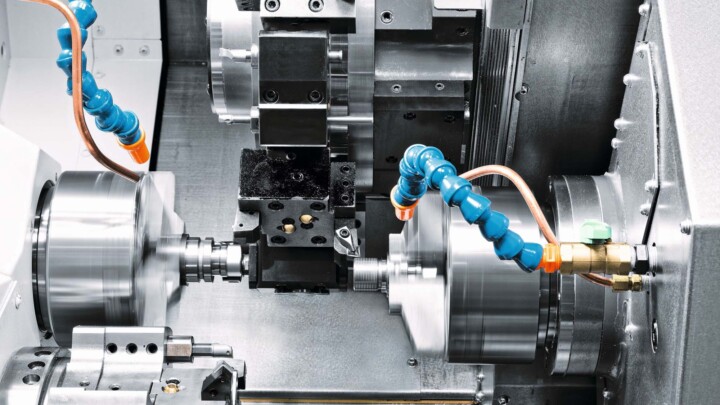

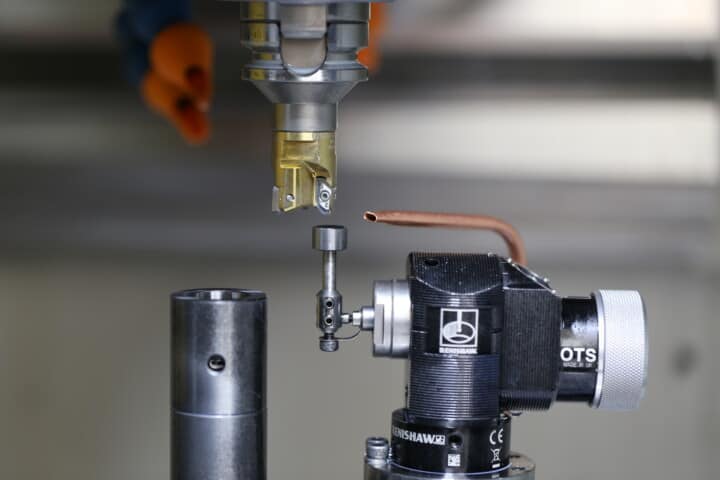

Wenig bekannt, aber perfekt: Big-Plus Spindelaufnahme

Die Leistung der 24KW-Hauptspindel muss an die Schneide gebracht werden. Hier setzt Fanuc wie die meisten japanischen WZM-Hersteller auf eine Big- Plus-Werkzeug-Schnittstelle. «Sie ist das Nonplusultra der Werkzeug-Schnittstellen», sagt Mathias Zavratnik. «Es ist eine Weiterentwicklung der Steilkegel-Schnittstelle. Der Bund des Steilkegels wird als Plananlage mit der Stirnfläche der Werkzeugspindel verpresst. Dadurch erhöht sich das Widerstandsmoment und damit die Steifigkeit der Werkzeugschnittstelle erheblich. Eine BBT30-Big-Plus-Schnittstelle verfügt in etwa über die Steifigkeit einer klassischen BT40-Schnittstelle, besitzt aber den Vorteil der kleineren Baugrösse. Dank der Plananlage die Z-Position des Werkzeuges zu 100 Prozent definiert.»

Verkaufsberater Andreas Gamper ergänzt: «Gerade in höheren Drehzahlbereichen, wie sie heute bei modernen BAZ ‘State oft the Art’ sind, weiten sich die Steilkegelaufnahmen. Das hat zur Folge, dass ein klassischer Steilkegel ohne Plananlage leicht eingezogen werden kann und seine Z-Position entsprechend verändert. Big-Plus- Aufnahmen verhindern das. Sie sind für eine Produktion konzipiert, wo hohe Drehzahlen, Drehmomente, Zerspankräfte, eine hohe Präzision am Werkstück und letztlich eine hohe Prozesssicherheit gefordert sind. Auch Vibrationen während des Fräsprozesses werden durch die Big-Plus-Schnittstelle erheblich reduziert. Das wirkt sich positiv auf die Oberflächengüte aus.»

«Die Big-Plus-Schnittstelle ist das Nonplusultra der Werkzeug- Schnittstellen.»

Verkaufsleiter DE-CH, Walter Meier (Fertigungslösungen) AG

Spindelaufnahme sorgt für weniger Werkzeugverschleiss

Damit die Big-Plus-Ausführung mit Plananlage realisiert werden kann, müssen sowohl Spindel samt Plananlage als auch der Steilkegel inklusive Plananlage in einem sehr engen Toleranzfeld geschliffen werden. «Man kann dank der Big-Plus-Schnittstelle erheblich mehr Zeitspanvolumen generieren», sagt Andreas Gamper. «Auch auf den Werkzeugverschleiss wirken sich die Big-Plus-Aufnahmen positiv aus, weil dank der höheren Steifigkeit weniger Schwingungen resultieren.»

Je nach Werkstückspektrum kann die Fanuc Robomat 3-achsig und mit integrierten Schwenkrundtisch ausgelegt werden. Die PWB setzte aufgrund des komplexeren Bauteilspektrum auf integriertem Schwenkrundtisch für die 5-Achs-Simultanbearbeitung. «Die vierte und fünfte Achse kommt oft zum Einsatz, die 5-Achs-Simultanbarbeitung nutzen wir in Einzelfällen», sagt Daniel Hutter. «Der Schwenkrundtisch verfügt über eine sehr hohe Dynamik, er kann mit einer Drehzahl von bis zu 300 1/min beaufschlagt werden.»

Dank Modulbauweise: In vier Wochen geliefert

Mathias Zavratnik sagt zur Lieferdauer der Maschine: «Die Fanuc-Bearbeitungszentren liefern jederzeit. Das liegt daran, dass es sich um ein modular aufgebautes WZM-Gesamtkonzept handelt, bei dem vom Werkstückhandling bis zur Späneentsorgung und Knickarmroboter alles integriert ist. Das ist eine sehr kompakte Systemlösung, die gleichzeitig flexibel einsetzbar ist.» Zu den Lagerbeständen bei der Walter Meier AG meint Zavratnik: «Wir haben acht bis zwölf dieser Maschinentypen in unterschiedlichen Ausführungen am Lager. Wenn der Auftrag reinkommt, werden kundenspezifische Anpassung direkt bei uns in Schwerzenbach realisiert. Der Schwenkrundtisch wurde beispielsweise als Option bei uns vor Ort integriert. Weil es sich um Standardabläufe handelt, geht es flott.»

Flott bedeutet in diesem Fall, dass es von Auftragseingang bis zur Lieferung vier Wochen dauerte. Innerhalb der Lieferfrist wurde die Maschine auf die Kundenwerkstücke bereits eingefahren. «Als sie geliefert wurde, war das ‘plug and play’», erklärt Daniel Hutter von PWB. «Nach einem Schulungstag konnten wir loslegen. Es mussten noch einige Anpassungen wie das Werkzeug- und Werkstück-Handling realisiert werden. Rückblickend kann ich sagen, dass es vom Evaluationsprozess bis zur Montage und Inbetriebnahme rund lief und die Zusammenarbeit mit Walter Meier sehr gut war.»

«Achtzig Prozent unseres Maschinenparks ist von Walter Meier. Es ist eine Zusammenarbeit auf Augenhöhe.»

Über 30-jährige Kooperation

Die Zusammenarbeit der beiden Unternehmen reicht weit zurück. «Wir arbeiten seit über drei Jahrzehnten eng mit PWB zusammen», sagt Mathias Zavratnik von Walter Meier. «Es hat sich ein Kompetenzaustausch auf hohem Niveau entwickelt. Wir kennen die Bedürfnisse der PWB und haben uns entsprechend auf ihre hohe Fertigungsanforderungen ausgerichtet. Wenn wir gemeinsam mit unseren Maschinen- und Systemlieferanten eine Lösung für PWB entwickeln, ist das auch für unser Unternehmen oft eine technologische Herausforderung.»

Daniel Hutter kann die Aussagen von Zavratnik bestätigen. «80 Prozent unseres Maschinenparks stammt von Walter Meier. Es ist eine Zusammenarbeit auf Augenhöhe, sie verfügen über kompetente Mitarbeiter. Wenn wir ein Fertigungslösung benötigen, können sie uns kompetent beraten und uns Vor- und Nachteile der Möglichkeiten aufzeigen. Auch die After-Sales-Betreuung ist ausgezeichnet, was letztlich für eine langjährige Kundenbeziehung ausschlaggebend ist.»