Électroérosion à fil entièrement automatisée d’aubes de turbine

Temps de lecture: env. 8 min.

L'électroérosion à fil entièrement automatisée d'aubes de turbines - et ce pour des types de série et des tailles d'aubes variables. Walter Meier a relevé le défi.

Ce rapport décrit la production entièrement automatisée d’alésages de fil d’amortisseur (DDB) à l’aide du procédé d’électroérosion. La solution a été développée en collaboration avec les spécialistes côté client, Walter Meier (Fertigungslösungen) AG et R. Wick AG.

L’accent est mis entre autres sur une machine d’électroérosion à fil Fanuc équipée automatiquement d’aubes. Une sécurité élevée des processus et une autonomie allant jusqu’à 60 heures pour la fabrication sans surveillance de l’installation complète ont déjà été spécifiées au début du projet comme des facteurs importants pour une utilisation réussie de l’installation.

Fonction de l’alésage de fil d’amortisseur

L’alésage de fil d’amortisseur à l’extrémité de l’aube est nécessaire pour réduire les vibrations des aubes. Un fil dit d’amortissement est posé à travers le DDB des aubes montées. Ce fil donne aux extrémités des aubes une stabilité supplémentaire. Les vibrations dans les aubes sont réduites. Un procédé à la pointe de la technologie depuis des années.

Quiconque regarde dans les coulisses de la production reconnaîtra l’énorme effort qui doit être réalisé à cause de ces alésages relativement discrets. En raison de l’exigence d’une sécurité des processus à 100 % des turbines et des contraintes élevées qui leur sont imposées (vitesse de rotation, température, vitesses et accélérations des gaz), les exigences en matière de surface et de précision du DDB sont très élevées afin d’exclure complètement les effets d’entaille.

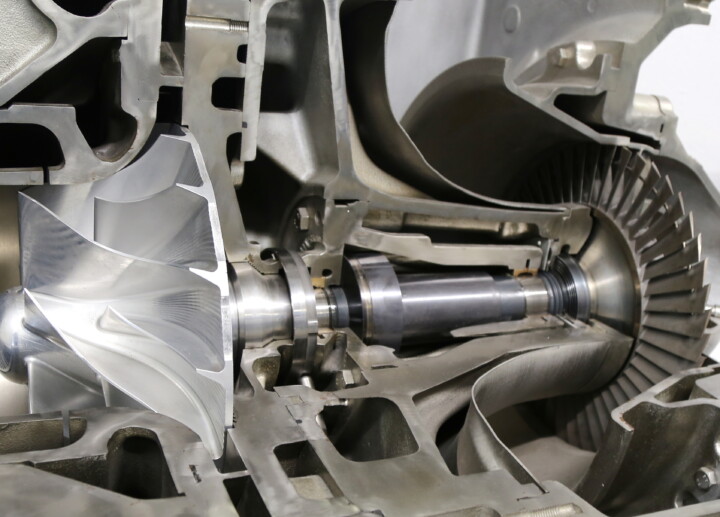

Turbocompresseur marin – 7 000 h par an

Les compétences clés du client résident dans le développement, la production, le montage et la maintenance de turbocompresseurs haute performance pour les moteurs de moyenne et grande taille, qui sont utilisés par ex. dans les moteurs diesel des navires.

Florian Zimmermann, chef d’équipe adjoint du fabricant de turbocompresseurs : « Les exigences pour nos systèmes de turbocompresseur dans les moteurs diesel marins sont dans des dimensions complètement différentes de celles par ex. dans les turbocompresseurs des véhicules à moteur. Les navires naviguent sur les océans du monde sans escale, les moteurs tournent 24 heures sur 24. Pour nos turbocompresseurs, cela signifie qu’ils fonctionnent jusqu’à 7 000 heures par an. »

En comparaison : une année compte 8 760 heures. Les voitures sont conçues pour une durée de service de 5 000 heures de fonctionnement. Un véhicule diesel peut faire 300 heures par an.

F. Zimmermann : « Nos turbocompresseurs ne doivent donc pas tomber en panne avant l’intervalle d’entretien défini dans le temps – où une révision du turbocompresseur est prévue. Pour notre production, cela signifie à son tour que nous devons opérer à la limite la plus élevée ainsi qu’économiquement d’un point de vue qualitatif.

Composants clés : aubes haute performance

Les composants clés d’un turbocompresseur sont les aubes haute performance du conduit d’échappement. L’objectif stratégique du fabricant était de développer l’expertise de fabrication sur le site suisse et de réaliser la production complète des aubes de turbine en interne. Outre la rectification de profils des pieds d’aube, selon le type d’aube, l’usinage érosif correspondant des aubes de turbine doit pouvoir être réalisé sur une seule et même installation.

Matière des aubes : rêve ou cauchemar ?

F. Zimmermann : « Les aubes de turbine dans le conduit d’échappement sont soumises à d’énormes contraintes. En plus des températures élevées des gaz d’échappement, elles sont soumises à des variations constantes de pression et de vibrations dans les courants de gaz d’échappement. À cela s’ajoutent des vitesses de rotation élevées. Ce n’est pas finalement la raison pour laquelle nous devons utiliser des matériaux résistants aux hautes températures pour les aubes de turbine. Ce n’est que grâce à de tels alliages qu’il est possible de développer des systèmes de turbocompresseur performants. »

Helmut Niedermann (conseiller technico-commercial, fabrication d’outils et de moules, Walter Meier [Fertigungslösungen] AG) : « Pour les concepteurs, ce sont des alliages de rêve, à haute résistance et ténacité, même à des températures élevées. Pour les techniciens, en revanche, de tels alliages sont un cauchemar. Les techniciens doivent se creuser la cervelle pour usiner ces alliages. Le défi était donc de réaliser les alésages des fils des amortisseurs dans les aubes en utilisant un processus économique. »

Solution de fabrication précédente

Pour réaliser le DDB, le fabricant utilisait auparavant une machine d’électroérosion par enfonçage qui produisait cinq aubes simultanément avec cinq électrodes à lamer. Les aubes ont été insérées manuellement. Les inconvénients de cette solution de fabrication étaient les suivants :

- Toute la gamme d’aubes de turbine ne pouvait pas être fabriquée sur cette installation.

- L’installation avait peu d’autonomie pour la fabrication sans surveillance, car la machine devait fonctionner en continu.

- Il n’y avait aucune flexibilité pour les nouveaux développements et les autres types d’aubes de turbine.

La solution

Les défis étaient donc importants, mais réalisables. Walter Meier (Fertigungslösungen) AG a développé en collaboration avec R. Wick AG une cellule de fabrication d’électroérosion à fil automatisée avec cellule de mesure intégrée, station à palettes, robot à bras articulé ABB et centre de contrôle de processus.

F. Zimmermann : « La capacité de fabrication pouvait être couverte par une seule machine d’électroérosion à fil Fanuc afin de pouvoir fabriquer le volume annuel d’aubes de turbine nécessaires. Étant donné que nous devions traiter différentes tailles d’aube – de 50 à 220 mm de longueur – nous avons dû développer un concept de traitement avec lequel tous les systèmes d’aube peuvent être manipulés. »

«Grâce à cette cellule d'érosion, nous avons pu optimiser considérablement notre fabrication interne. De notre point de vue, cette installation est un modèle absolu et montre de manière impressionnante comment des stratégies de fabrication modernes et interconnectées peuvent être utilisées pour produire économiquement en Suisse.»

Le processus de fabrication

L’opérateur de l’installation place une palette d’ébauches d’aubes dans l’installation et démarre le programme de fabrication approprié via le système de gestion des tâches.

La cellule de fabrication agit de manière totalement autonome après le démarrage d’une tâche. Après le début d’une tâche, les aubes individuelles sont acheminées à l’aide d’une pince à vide vers la palette porte-pièces, qui dispose d’une solution de serrage à 3 points avec laquelle les aubes peuvent être serrées de manière sûre et précise sur le pied rectifié.

Décisif : mesure des processus en cours

H. Niedermann : « En général, il convient de souligner que pratiquement aucune force n’agit sur le composant lors de l’érosion. Le serrage 3 points doit néanmoins être stable et répétable. La position exacte de l’aube est déterminée en plusieurs étapes à l’aide d’une machine de mesure Zeiss. Les coordonnées de position déterminées ici vont directement aux deux machines d’érosion en tant que données prédéfinies. Nous pouvons ainsi assurer une tolérance de forme et de position par rapport au pied d’aube dans une zone de tolérance de +/-0,01 mm. »

La mesure des processus en cours est nécessaire car les profils des aubes sont des structures de coulée de précision non usinées. L’alésage de fil d’amortisseur doit toutefois être positionné très précisément par rapport à l’axe central du corps rotatif. Pour cette raison, le respect de la tolérance de position est absolument nécessaire.

Perçage du trou de départ en 30 secondes

Après la mesure, une perceuse à électroérosion Madra prend en charge la réalisation du perçage du trou de départ. En moyenne, le temps principal de perçage du trou de départ est d’environ 30 s.

Étant donné que la perceuse à électroérosion utilise un diélectrique différent de la machine d’électroérosion à fil Fanuc, après le perçage du trou de départ, il y a un processus de nettoyage et de séchage automatisé pour l’aube et l’unité de dispositif de serrage, qui a été développée par ITS-Technologies GmbH. L’alésage de fil d’amortisseur est ensuite usiné sur la machine d’électroérosion à fil Fanuc.

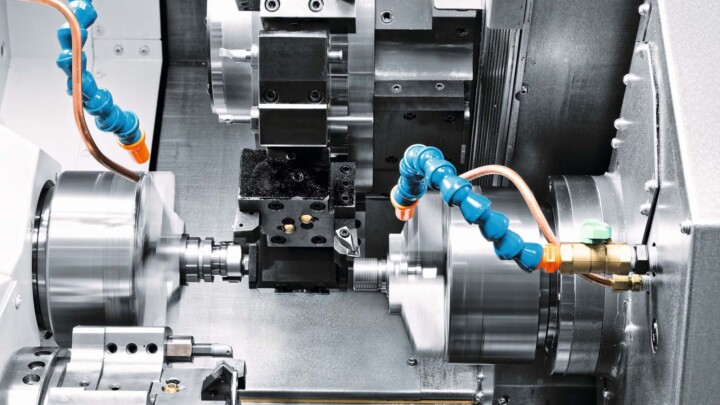

Le processus d’électroérosion à fil

Afin de positionner les aubes horizontalement dans la machine d’électroérosion à fil Fanuc, la machine d’électroérosion à fil Fanuc dispose d’un axe rotatif commandé qui permet de positionner précisément la position angulaire de l’aube. Le fil d’érosion est automatiquement enfilé dans le trou de départ de l’aube à l’aide d’un système d’enfilage de fil breveté. Le processus d’électroérosion à fil proprement dit démarre ensuite.

FANUC ROBOCUT α-C600iC-Z300/Z400*

Machine d’électroérosion à fil

Les pièces défectueuses ont causé des maux de tête

H. Niedermann : « Les pièces défectueuses nous ont causé des maux de tête. En général, les machines d’électroérosion à fil Fanuc sont conçues de manière à ce que les pièces défectueuses puissent être facilement évacuées dans la zone du conteneur sans perturber le processus. »

C’est un point important – mais pas le plus critique. C’est beaucoup plus problématique lorsque les pièces défectueuses, ou les noyaux, se tordent et coincent le fil d’érosion. L’équipe expérimentée de Walter Meier a développé une stratégie d’usinage spéciale pour cette application afin que les noyaux défectueux puissent être retirés avec une grande sécurité de processus dans la production automatisée.

Excellente sécurité des processus

H. Niedermann : « L’objectif était d’optimiser l’ensemble du processus d’électroérosion à fil de manière à ce que nous ayons un taux d’erreur inférieur à trois pour mille. Nous avons pu atteindre cette valeur en faisant des ajustements dans le processus d’érosion. C’est alors aussi la base qui permet une grande autonomie de fabrication jusqu’à 60 heures. »

Qualité de surface maximale requise

Lorsque le MSM lui a demandé quels aspects étaient généralement importants dans le processus d’électroérosion à fil, F. Zimmermann a répondu : « Avant tout, la cellule d’érosion devait être rapide. De plus, la qualité devait être au rendez-vous. Surtout pour les alésages, aucune marque d’entrée ne devait être visible. Pourquoi ? Tout simplement, l’alésage est soumis à des charges très importantes lors du fonctionnement du turbocompresseur. C’est pourquoi, les effets d’entaille doivent entre autres être systématiquement évités. La nouvelle installation répond à toutes les exigences que nous avons formulées préalablement dans le cahier des charges. »

Immédiatement après sa mise en service, la cellule d’érosion Fanuc a produit les premières aubes en série. La cellule d’érosion entièrement automatique n’était pas seulement l’un des projets de fabrication les plus difficiles de la production du client ces dernières années. Ce projet reflète la pleine mise en œuvre des exigences élevées du client en termes de technologie de fabrication.