Production efficace grâce à un usinage superposé : Walter Meier pour VEBO

Temps de lecture: env. 7 min.

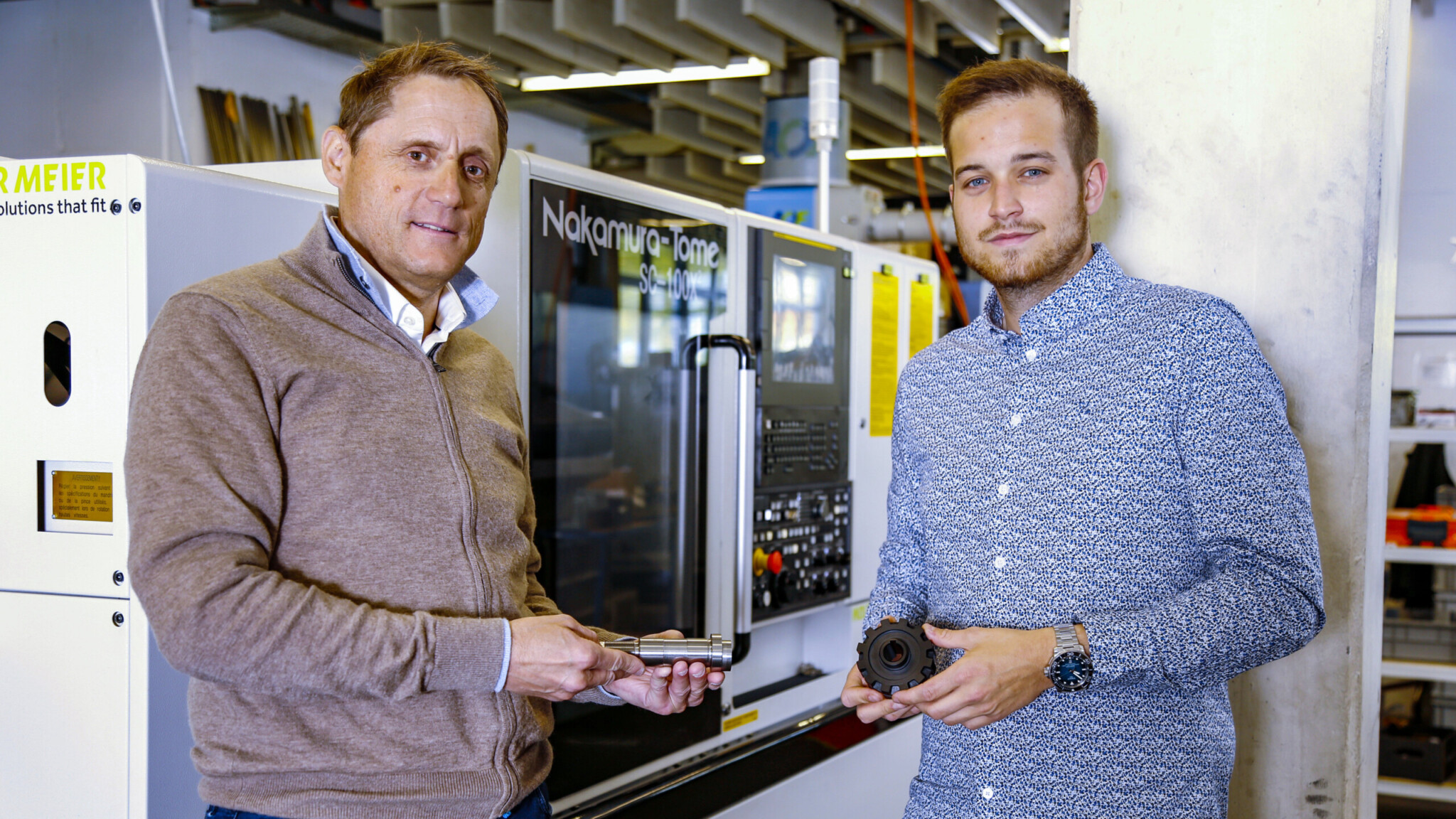

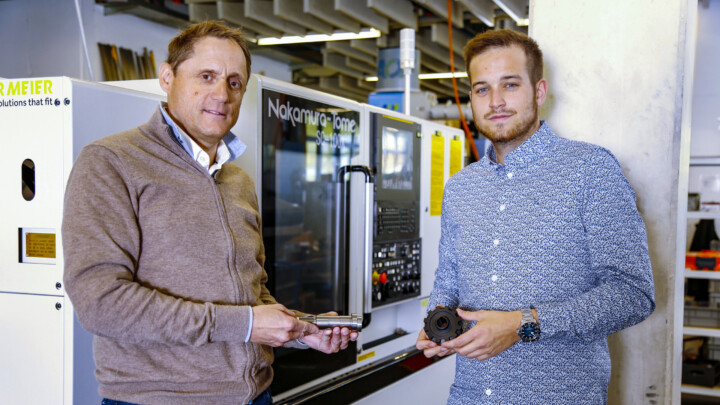

La coopérative VEBO a investi dans une Nakamura-Tome SC-100X2 pour moderniser sa production.

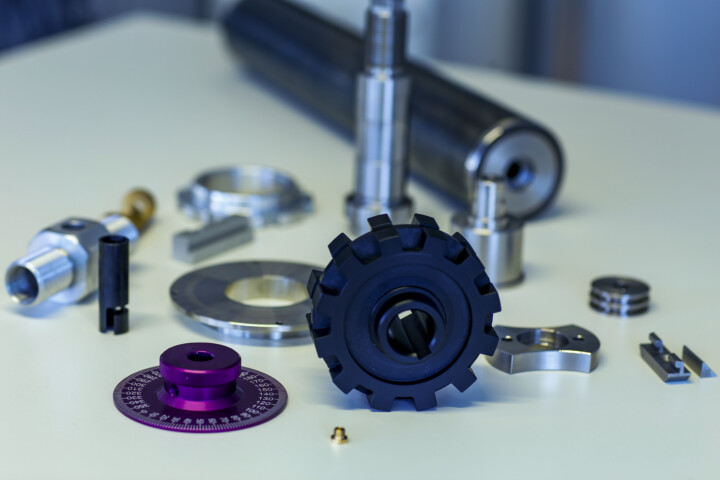

La coopérative VEBO, un groupe d’entreprises de 1 800 employés, a modernisé sa production en investissant dans trois centres de tournage-fraisage Nakamura-Tome. La direction de la production voit de bonnes opportunités pour ramener les ordres de production d’Asie sur la place industrielle suisse grâce aux investissements. Le dernier Nakamura-Tome SC-100X2 joue également ici un rôle, un centre de tournage-fraisage qui offre un maximum de potentiel de fabrication avec une petite taille.

Avec 1 800 employés, la coopérative VEBO est l’un des plus grands employeurs de la région de Soleure. Ce n’est que récemment que le fournisseur de cuisines et de matériel de restauration Kisag – site Bellach – a été repris par la coopérative VEBO dans le cadre d’un plan de succession.

En plus du site de fabrication qui est ici à l’honneur, VEBO dispose d’entreprises de services, de dortoirs, de crèches, d’entreprises de formation, de conseil et de réinsertion. 80% de tous les employés sont des personnes handicapées. Chaque commande réalisée par le groupe bénéficie également d’une finalité sociale.

De la construction mécanique à l’industrie des procédés

Le rapport suivant se concentre sur le site de production et de fabrication sur le site de Langendorf avec 20 employés. Sa palette de clients commence par la construction mécanique générale, passe par la construction de machines-outils et les éléments standard et va jusqu’aux composants de précision en général. En plus de la fabrication de composants de tournage et de fraisage, des travaux d’assemblage sont effectués pour le compte du client – emballage inclus.

Matthias Bähler (responsable technico-commercial, coopérative VEBO) : « Notre site de production sert d’établi prolongé pour les entreprises établies ici. L’un de nos objectifs les plus importants est de fabriquer des composants, qui migreraient éventuellement de la place industrielle suisse, ici sur le site de Langendorf dans le cadre d’une structure de coûts compétitive. C’est tout sauf facile, mais nous avons réussi ces dernières années. La pandémie corona nous a même aidés à cet égard, car pendant la pandémie, nous avons pu ramener plus de commandes – en particulier d’Asie – sur la place industrielle suisse. Des facteurs tels que la capacité de livraison, la sensibilité au prix, la rapidité, la sécurité des processus, la qualité et la proximité avec les clients ont joué un rôle central. »

Le parc de machines moderne augmente la rentabilité

Sensibilité au prix des mots clés : afin d’augmenter la rentabilité de la production de la VEBO, des investissements continus sont réalisés dans le parc de machines.

M. Bähler explique : « Un parc de machines modernes augmente notre compétitivité, la productivité jouant un rôle décisif. De nouveaux développements de machines permettent de nouvelles possibilités de fabrication dont nous ne pouvons pas nous passer lorsque nous sommes en concurrence avec des pays à bas coûts. Cependant, les facteurs « mous » jouent également un rôle. Grâce à un environnement de fabrication moderne, il nous est plus facile de trouver de bons spécialistes de la fabrication qui peuvent tirer le meilleur parti des machines. »

« Investissements dans notre avenir »

M. Bähler : « Notre stratégie consiste à investir de manière anticyclique. Si la production se déroule bien, nous produisons, si les choses ne se passent pas bien, nous investissons. Ces investissements sont notre avenir. Pourquoi des machines Nakamura-Tome ? Mon ancien employeur faisait déjà confiance au fabricant japonais de machines-outils. Les machines Nakamura-Tome ont une excellente stabilité thermique, sont précises, stables et fiables. L’un des derniers développements est le centre de tournage-fraisage Nakamura-Tome SC-100X², qui sert bien notre production depuis 2021. »

Dès que de nouveaux centres d’usinage sont intégrés dans la production VEBO, les spécialistes de la fabrication vérifient quels composants peuvent éventuellement être déplacés vers les nouvelles machines. Les possibilités de fabrication variées des centres de tournage-fraisage modernes jouent ici un rôle décisif.

De la fraiseuse au centre de tournage-fraisage

Les centres de tournage-fraisage peuvent être une alternative judicieuse aux centres de fraisage, en particulier pour les composants de fraisage jusqu’à la taille d’un poing, comme le dit M. Bähler : « Nous avons évalué tout récemment le processus de fabrication d’un composant de fraisage en acier. La pièce fraisée est nouvellement fabriquée sur l’un de nos centres de tournage-fraisage Nakamura-Tome. Le composant était usiné pendant cinq minutes sur une fraiseuse, maintenant c’est deux minutes. »

Passage de barre : 51 mm – 11 kW

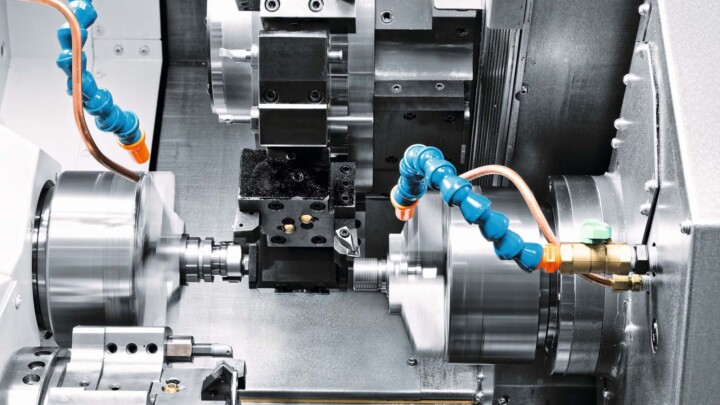

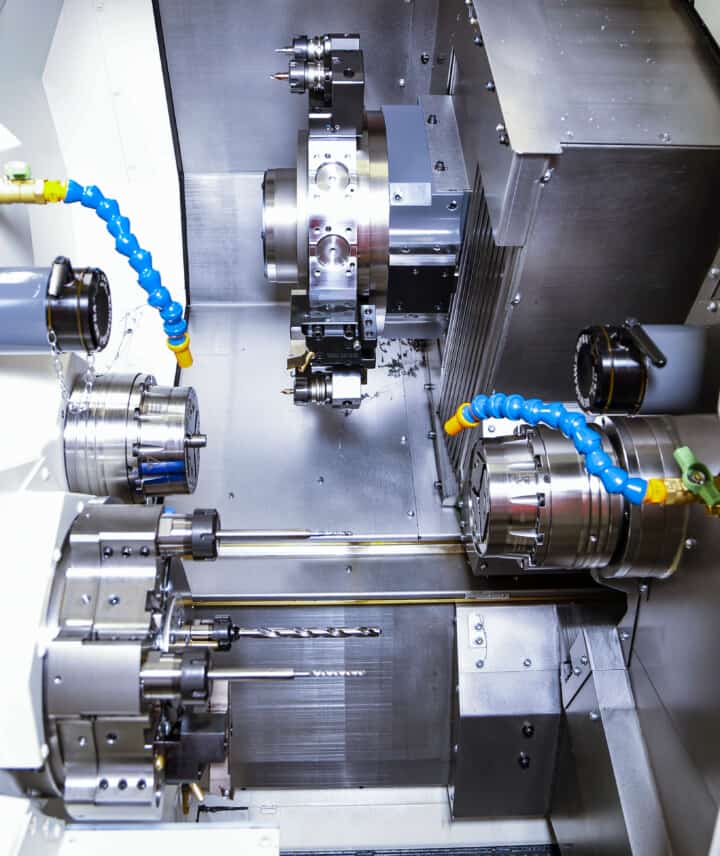

Revenons au Nakamura-Tome SC-100X². Il est conçu pour un diamètre de composant maximal de 195 mm avec une longueur de tournage de 400 mm max. Les performances de la broche principale – passage de barre 51 mm – sont de 11 kW et 6 000 tr/min, la contre-broche apporte 7,5 kW à 6 000 tr/min.

La machine dispose d’une tourelle supérieure à 12/24 postes, qui peut se déplacer dans les directions X/Z et Y, pour un usinage à l’avant et à l’arrière (superposé). Des outils entraînés peuvent être utilisés sur tous les postes. La deuxième tourelle stationnaire (inférieure), avec 9 postes non entraînés et préhenseur, se charge de l’usinage simultané à l’arrière sur la contre-broche grâce à son déplacement X/Z.

«Grâce à la contre-broche à 2 axes, le SC-100X² offre des possibilités de fabrication qui ne seraient autrement possibles qu'avec une deuxième tourelle et donc avec des machines plus grandes.»

Responsable des ventes pour la Suisse germanophone, Walter Meier (Fertigungslösungen) AG

Rapide et géniale : la fabrication superposée

M. Bähler : « La fonction de fabrication superposée du SC-100X² est remarquable, avec laquelle l’usinage sur la face avant et sur la face arrière est réalisé simultanément avec une seule et même tourelle. Ceci est rendu possible par un concept de machines-outils génial, dans lequel la contre-broche peut être déplacée sur deux axes, sur les axes X et Z. Cela signifie que le SC-100X² est capable d’usiner la face arrière du composant en même temps que la face avant avec une seule tourelle. »

Mathias Zavratnik (responsable des ventes pour la Suisse germanophone, Walter Meier [Fertigungslösungen] AG) : « Les personnes intéressées peuvent suivre la cinématique de l’usinage sur la face avant et sur la face arrière superposé dans une vidéo sur notre site Web. Il faut vraiment le voir pour le comprendre. Mais pourquoi Nakamura-Tome développe-t-il de telles technologies ? En fin de compte, il s’agit toujours de l’intégration ou de l’optimisation des processus ainsi que de l’espace d’installation de la machine. Grâce à la contre-broche à 2 axes, le SC-100X² offre des possibilités de fabrication qui ne seraient autrement possibles qu’avec une deuxième tourelle et donc avec des machines plus grandes. En raison de la fabrication superposée, les pièces de tournage et de fraisage peuvent être usinées dans des temps de cycle très courts avec le Nakamura-Tome SC-100X², là où une deuxième tourelle X/Z était auparavant nécessaire. Une deuxième tourelle X/Z nécessite plus d’espace et est plus chère. Cela nous amène au point suivant : quelle structure de performances un centre de tournage-fraisage offre-t-il avec quelle ‹encombrement› ? La taille du SC-100X² est d’un peu plus de 6 m2. De notre point de vue, il est d’une compacité imbattable dans cette gamme de prestations de fabrication. »

Fabrication fiable à 100%

Des colonnes dites de guidage sont actuellement usinées à la coopérative VEBO sur le SC-100X². Ce sont des éléments standard qui sont utilisés, entre autres, dans la fabrication d’outils et de moules. Après l’usinage par enlèvement de copeaux, ils font l’objet d’une procédure de remboursement.

M. Bähler : « Les ébauches sont fabriquées en 15 versions différentes, de D = 15,5 à D = 63,7 mm. Avec notre centre de tournage précédent, nous avions souvent des valeurs aberrantes dans le processus de finition. La sécurité des processus n’était plus assurée, les efforts de contrôle étaient considérables. Sur le nouveau Nakamura-Tome SC-100X², les colonnes fonctionnent parfaitement à la dimension nominale, de la première minute à la dernière minute. Nous effectuons régulièrement des vérifications ponctuelles, mais nous n’avons pas eu de valeurs aberrantes jusqu’à présent. C’est vraiment exemplaire. »

L’intégration de Kisag entraîne un taux d’exploitation plus élevé

Le rachat de Kisag AG mentionné ci-dessus offre une excellente opportunité pour la fabrication de pièces supplémentaire sur le SC-100X². De nombreux composants fabriqués par Kisag sont actuellement encore produits en Asie. Il s’agit en partie de composants en laiton avec des tailles de lot d’environ 30 000 à 40 000, pour lesquels le Nakamura-Tome SC-100X² est parfaitement conçu. Les temps de cycle peuvent être réduits de 40% par rapport au modèle jumeau SC-100 sans tourelle X/Y supplémentaire. L’usinage synchrone par superposition apporte beaucoup plus de productivité.

Procédures d’évaluation

Lorsqu’on lui a demandé si d’autres centres de tournage-fraisage étaient également évalués dans le cadre des investissements, M. Bähler a répondu : les procédures d’évaluation sont très importantes dans le cadre des investissements en machines-outils. Le département de production de Langendorf est l’un des nombreux départements qui misent également sur les machines Nakamura-Tome. Il y a un échange régulier d’expériences avec les machines-outils.

M. Bähler : « De nombreuses machines-outils WZM font une excellente impression sur le papier. En fin de compte, elles doivent faire leurs preuves dans la pratique. Cependant, les machines-outils doivent être adaptées à notre gamme de fabrication. De plus, le parc de machines existant et notre expérience jouent un rôle dans l’évaluation. Comme nous possédions déjà des centres de tournage-fraisage Nakamura-Tome et que nous étions très satisfaits de la sécurité et de la qualité de leurs processus, il y avait déjà un certain nombre d’arguments en faveur du fabricant japonais de machines-outils. De plus, nous essayons de suivre une ligne cohérente dans le domaine de la sélection des machines-outils, dans la mesure du possible. Cela apporte d’autres avantages. Avec les centres de tournage-fraisage Nakamura-Tome, par exemple, nous avons les mêmes porte-outils et pinces de serrage. Les ravitailleurs de barres associés disposent également des mêmes systèmes de serrage. Ce sont des aspects parfois oubliés. »

M. Zavratnik : « Il y a certainement des avantages à pouvoir équiper sa production avec un seul et même fabricant. Les commandes similaires des machines-outils jouent également un rôle ici. Surtout lorsque les employés doivent utiliser plusieurs machines. »

Le service joue un rôle central

M. Bähler : « Enfin, le service de Walter Meier joue un rôle important. Un exemple : après un accident, nous avons appelé le service à 16 heures, après 5 minutes, nous avons reçu un rappel du technicien de service responsable et avons pris rendez-vous pour le lendemain matin. »

M. Zavratnik : « Si une machine tombe en panne chez notre client, nous avons un devoir. Nous savons que nombre de nos clients misent sur la ‹production en juste à temps›. Un arrêt de la machine peut en conséquence avoir des effets négatifs. Avec plus de 80 employés, nous sommes l’un des plus grands spécialistes de machines-outils en Suisse. Notre service après-vente compte 14 employés. Il comprend un service d’assistance et des techniciens de service qui s’occupent des préoccupations de nos clients, de la pièce de rechange au montage. De plus, nous disposons d’un grand entrepôt de pièces de rechange avec les composants de machines-outils les plus importants. Une de nos règles est : si le client appelle avant 16h30, nous serons là le lendemain matin. »

M. Bähler : « Pour revenir à la date ci-dessus, Walter Meier a réagi ici extrêmement rapidement : lorsque j’étais dans le département de production à sept heures le lendemain matin, la machine fonctionnait déjà à nouveau. Ce n’est pas un cas isolé chez Walter Meier, nous avons également eu de bonnes expériences similaires avec mon ancien employeur avec leur service. Et c’est l’une des raisons pour lesquelles nous investissons dans les centres de tournage-fraisage Nakamura-Tome. »

Conclusion

Avec l’investissement dans trois centres de tournage-fraisage modernes Nakamura-Tome, la coopérative VEBO a créé les conditions pour être compétitive au niveau international. Le dernier Nakamura-Tome SC-100X² apporte une productivité maximale sur une petite surface, avec des possibilités de fabrication qui n’étaient jusqu’à présent possibles qu’avec une deuxième tourelle mobile. L’utilisation systématique des points forts – respect des délais, sécurité des livraisons, qualité – du site industriel suisse fait finalement de la Suisse un lieu d’avenir.

Nakamura-Tome SC-100X²

Centre de tournage CNC / 2-tourelle

Cette machine a été fabriquée avec une énergie 100% renouvelable.