Transcender les limites du possible: Walter Meier pour la société Sauber Motorsport AG

En Formule 1, les limites technologiques sont constamment repoussées. Dans cette interview exclusive, Frédéric Vasseur (Team Principal Alfa Romeo Racing ORLEN et PDG de Sauber Motorsport AG), Ernst Keller (directeur de production, Sauber Motorsport AG) Gary Hoffmann (Head of Composite Suspension & Bonding, Sauber Motorsport AG) et Jochen Nutz (PDG de Walter Meier (solutions pour l'usinage) SA, partenaire technologique de Sauber Motorsport AG) expliquent ce que dépasser les limites du possible signifie.

Monsieur Vasseur, vous avez un diplôme en aéronautique. Quels sont les parallèles entre ce domaine et celui de la Formule 1 ?

F. Vasseur : Mes études couvraient en fait deux secteurs, aéronautique et automobile. Il y a beaucoup de similitudes entre les deux domaines. Mes anciens camarades de promotion, qu’ils travaillent dans l’aéronautique ou l’automobile, ont tous le même profil : ce sont des gens qui adorent ce qu’ils font, qui sont passionnés par la technique. Et la technique en elle-même est assez similaire : beaucoup d’aérodynamique, de propulsion et de mécanique. On peut donc facilement basculer d’un domaine à l’autre.

Quels sont les domaines techniques couverts chez Sauber Motorsport AG, ici à Hinwil ?

F. Vasseur : Le spectre de compétences couvert par les plus de 500 employés du site est très large. Conception, dessin, test et production : hormis le moteur et la transmission, tout est fait ici, en interne. On dessine et on produit donc quasiment toute la voiture, de la monocoque aux plus petites pièces.

Quels sont les principaux défis que rencontre le secteur de la Formule 1 aujourd’hui ?

F. Vasseur : En ce moment clairement, le plus gros défi est le COVID-19. D’un point de vue économique tout d’abord : nous avons perdu un gros pourcentage de nos revenus sur l’année, celui lié aux spectateurs des courses. Puis d’un point de vue organisationnel, c’est également très compliqué. L’équipe de course doit se faire tester plusieurs fois par semaine. Nous avons dû mettre en place des mesures de sécurité sanitaire importante, car si une personne est testée positive dans l’équipe de course, on doit isoler tout le groupe, et c’est le cauchemar. Au niveau de la production, nous avons instauré des roulements afin de n’avoir que 50 % des équipes sur site au même moment. Ainsi si un cas positif est déclaré, nous pouvons toujours compter sur l’autre moitié pour continuer le travail. Et enfin au niveau approvisionnement, nous avons peu de fournisseurs étrangers et heureusement, car avec la situation sanitaire actuelle, nous nous heurtons à des problèmes de transports et de livraison.

Quels serait l’impact d’un arrêt de la production pour cause de COVID-19 ?

F. Vasseur : Le rythme qui régit la production est lié aux courses. Notre plus gros pic de production se situe entre novembre et février, car nous devons être prêt pour le début de la saison avec cinq ou six voitures neuves. Le reste de l’année bénéficie d’un rythme un peu moins intense, car on fait alors principalement de la maintenance et du développement. Par conséquent, une vague de COVID-19 en interne à l’heure actuelle pourrait sérieusement compromettre la prochaine saison.

Au niveau de la production justement, vous travaillez en étroite collaboration avec Walter Meier AG. Depuis combien de temps existe ce partenariat et comment s’est-il développé au fils des ans ?

F. Vasseur : Ce partenariat existe depuis une vingtaine d’année. Walter Meier est un partenaire fidèle, et nous apprécions ce genre de relation professionnelle. Nous développons des technologies qui nous sont propres et avons besoin d’alliés proches. Walter Meier connait nos processus, nos spécificités et nos besoins d’urgence, qui parfois peuvent sembler au-delà du raisonnable. Avoir ce genre de partenaire sur le long terme est une source de fiabilité pour notre production et donc, de performances. Car en Formule 1, nous sommes dans un monde en continuelle amélioration. Le concept de base qui régit la vie de l’équipe est d’avoir une meilleure voiture chaque dimanche. Sans cette volonté d’essayer de faire toujours mieux demain qu’hier, même si au départ nous avons une bonne voiture, les performances s’étiolent au fil de la saison.

Qu’attendez-vous donc concrètement d’un partenaire technologique comme Walter Meier ?

F. Vasseur : Il nous faut des partenaires ayant la même mentalité que nous, et c’est le cas de Walter Meier. On ne pourrait pas se permettre de travailler avec quelqu’un qui nous fournit simplement une machine et s’en satisfait. Walter Meier nous aide à optimiser nos processus de fabrication jusque dans les moindres détails, là où d’autres n’iraient pas. S’il est possible de gagner deux grammes sur une pièce, il faut trouver le moyen de le faire. Voilà le type de réflexion dans lequel on se trouve constamment. Et si cela parait initialement impossible, alors le but du jeu est de démontrer le contraire. Nos partenaires doivent donc avoir l’ouverture d’esprit nécessaire pour comprendre notre façon de procéder et une constante volonté d’amélioration.

Monsieur Keller, vous travaillez en étroite collaboration avec Walter Meier en tant que partenaire depuis plusieurs années, que pouvez-vous nous en dire ?

E. Keller : En effet. Les collaborateurs de Walter Meier sont experts en solution de fabrication. Et en production chez Sauber, nous devons être à la pointe de la technologie. Nous voulons ce qu’il y a de plus moderne sur le marché, 100 % adapté à nos besoins et à notre gamme de composants. Cela est dû aux énormes défis technologiques en Formule 1, et aux idées novatrices de nos ingénieurs. Tout est question de fractions de seconde et de micromètres. La fiabilité des processus est d’une importance capitale, en particulier pour la production de pièces uniques. C’est pourquoi les solutions que nous explorons avec Walter Meier doivent être précisément adaptées à nos besoins.

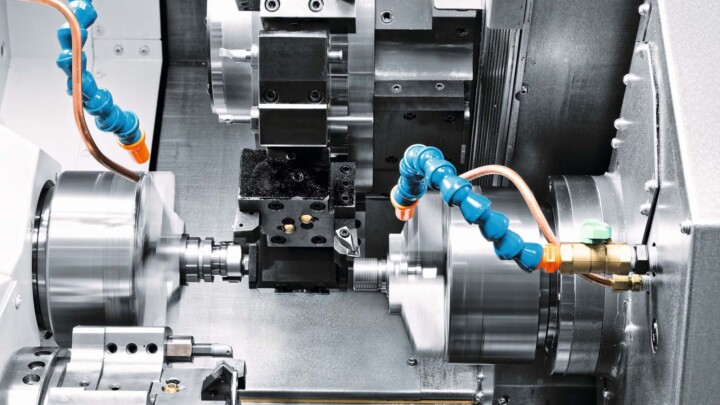

Quelles sont les technologies dont vous disposez ici à Hinwil ?

E. Keller : Nous sommes particulièrement bien équipés en ce qui concerne le tournage, le fraisage et l’usinage par érosion. À cela s’ajoute la fabrication additive, qui joue un rôle clé en Formule 1 dans la production de composants légers.

Quel est exactement le rôle de la fabrication additive ?

E. Keller : Pour nous, la fabrication additive est une révolution. Il faut admettre que cette technique de fabrication est particulièrement adaptée à une très grande partie de nos composants. De plus, la fabrication additive offre de nombreuses possibilités à nos concepteurs. Ils peuvent concevoir des composants qu’il aurait été pratiquement impossible de fabriquer par le passé.

Y a-t-il des accrocs une fois les machines en fonctionnement sur votre site ?

E. Keller : Les équipements de production sont des systèmes très complexes. On peut comparer cette complexité avec celle des voitures de Formule 1. Dans le passé, tout était mécanique, avec juste un peu d’électricité/électronique. Aujourd’hui, une voiture de Formule 1 est un ordinateur à haute performance. Néanmoins, la mécanique doit aussi être parfaite. En ce qui concerne les machines-outils, c’est pareil. Les systèmes actuels doivent être capables de fabriquer à grande vitesse en quelques millièmes de seconde, 24 heures sur 24. Avec un aussi grand nombre de capteurs et d’actionneurs, la probabilité d’une défaillance n’est jamais nulle. Et en cas de problème, toute la chaîne de production est interrompue, ce qui est problématique. Walter Meier a toujours été un partenaire excellent et fiable. Les techniciens de Walter Meier sont à 20 minutes de chez nous et savent que nous produisons juste-à-temps. Le service fonctionne à la vitesse de la Formule 1.

Quelles sont vos exigences vis-à-vis de vos partenaires technologiques ?

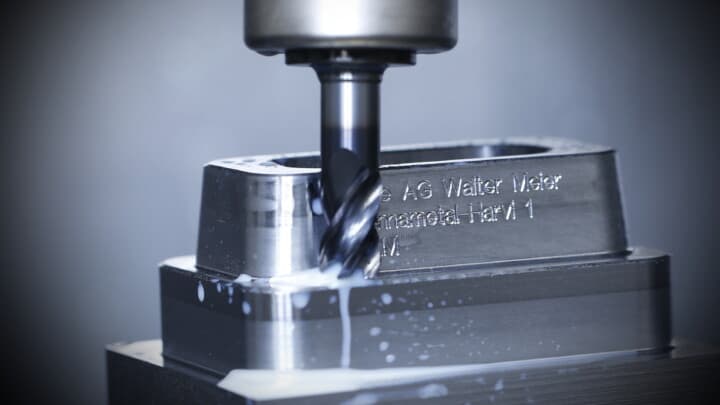

E. Keller : En tant que département de production pour la Formule 1, nous sommes très exigeants. Lorsque nous avons souhaité investir dans une fraiseuse en 2005, nous voulions une solution de fabrication qui puisse tourner 24 heures sur 24 pour la production de pièces uniques. Cela a été tout sauf simple. Il a fallu deux bonnes semaines avant que nous nous mettions d’accord sur un concept, mais ce n’était que la première étape. Mon souhait était que nous produisions en direct avec ce système de production à Prodex. Et avec l’aide de Walter Meier, nous avons pu réaliser cet exploit. Nous avions un opérateur de machine à Prodex à Bâle qui produisait des pièces dont nous avions besoin ici à Hinwil. Il ne s’agissait pas simplement d’un spectacle de fraisage, nous avions une pression énorme. C’est une histoire que l’on n’oublie pas.

On peut donc dire que vous repoussez les limites du possible…

E. Keller : Oui, on peut dire ça. Un autre exemple est quand nous avons voulu travailler le carbone humide. Tous les experts nous ont dit : « L’usinage par voie humide n’est pas possible. » Mais l’anticonformisme est dans notre ADN. Et s’il est dit que ce n’est pas faisable, on n’est d’autant plus tenté de le faire. La technologie doit toujours évoluer. Certains experts sont sur leur chemin et oublient de regarder sur le côté ce qu’il se passe. Notre équipe regarde toujours à gauche et à droite, à la recherche d’alternatives, ce qui est extrêmement important. Si nous ne faisons pas cela, nous n’avançons pas. Il suffit d’une fois pour sortir de l’impasse et avoir une longueur d’avance sur la concurrence.

Pour en revenir à l’usinage par voie humide, comment cela s’estil développé ?

E. Keller : Nous utilisons des électrodes en graphite à 90 % pour l’érosion. Nous avons développé un procédé d’usinage par voie humide des électrodes en graphite. Je ne suis pas autorisé à entrer dans les détails. Mais désormais, nous n’avons plus besoin d’extraction mécanique car nous pouvons lier la poussière de graphite. Nous avons transféré ce processus d’usinage par voie humide à l’usinage des pièces en carbone de la carrosserie.

«20 ans aux côtés de Sauber, en termes de cycle de vie et de progression, cela équivaut à 200 ans dans d’autres secteurs industriels.»

CEO du partenaire technologique de Sauber, Walter Meier Fertigungslösungen AG

Monsieur Vasseur, quelle est l’importance de toutes ces petites améliorations ?

F. Vasseur : Il faut bien comprendre que nous avons des ingénieurs qui réfléchisse à la voiture dans son ensemble, mais nous avons également ceux qui sont spécialisés en un point précis de la voiture, comme le triangle avant ou un aileron par exemple. Leur objectif est d’optimiser l’aérodynamique de leur pièce et/ou de réduire son poids. Cela parait anodin ou surréaliste de l’extérieur, mais un gramme parci, trois grammes par-là, l’impact au niveau des performances de la voiture est important.

De votre point de vue, quel est le futur du moteur à combustion en Formule 1 et dans l’automobile en général ?

F. Vasseur : C’est une question presque plus politique que technique. Les moteurs de Formule 1 sont aujourd’hui les plus efficients du monde, avec une performance énergétique exceptionnelle. La Formule 1 est depuis vingt ans leader dans la technologie des moteurs hybrides. Je pense que les moteurs hybrides sont l’avenir des moteurs de route pour les prochaines décennies, même si les voitures entièrement électriques auront également une part de marché. À cet égard, je vois l’avenir du moteur à combustion interne sous un jour très positif.

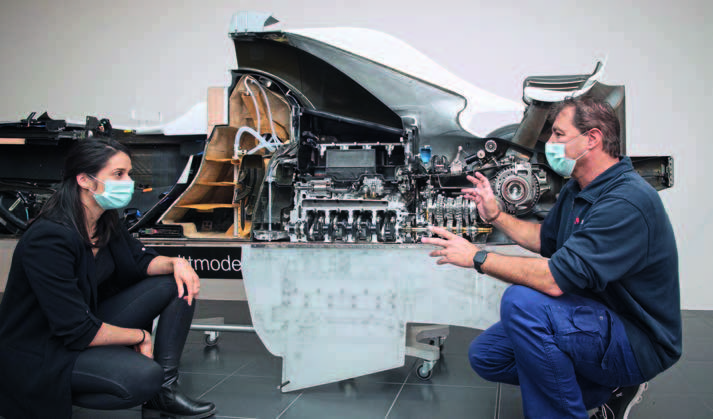

Monsieur Hoffmann, pouvez-vous nous parler brièvement d’un moteur de course moderne ?

G. Hoffmann : Les moteurs de course sont, avec 1600 cc aujourd’hui, beaucoup plus petits qu’il y a 20 ans. La cylindrée manquante est compensée par de puissants turbocompresseurs. En fin de compte, pour obtenir la puissance appropriée avec le meilleur rendement possible, tout dépend de la quantité d’énergie dans le bon rapport de mélange introduit dans la chambre de combustion. De nos jours, nous pouvons remplir les cylindres beaucoup mieux qu’auparavant. La conception compacte et la haute densité de puissance permettent d’obtenir des rendements nettement supérieurs.

Comment cela fonctionne-t-il pendant une course ?

G. Hoffmann : En termes d’énergie, nous devons obtenir des performances maximales tout en étant économes en carburant. C’est pourquoi la plus grande partie possible de l’énergie de freinage est utilisée pour charger un dispositif de stockage temporaire. Cette énergie est ensuite disponible pour la propulsion électrique. La gestion de l’énergie est complexe et, à chaque course, nous devons réévaluer la façon dont nous interprétons le concept global d’énergie. À Monaco par exemple, nous savons par expérience qu’il y a relativement beaucoup d’accidents, avec beaucoup de séquences de voitures de sécurité. Nous ne faisons donc pas le plein, afin de réduire le poids de la voiture. Il s’agit de valeurs empiriques que nous utilisons pour atteindre l’optimum pendant la conduite.

Quelle est l’importance relative en Formule 1 entre le moteur, le pilote, le châssis et l’électronique ? Ce rapport a-t-il évolué ces 30 dernières années ?

F. Vasseur : Les performances sont liées à la combinaison de ces quatre piliers. C’est un tout, et on ne peut pas les séparer de manière à les comparer les uns aux autres ou à les classer par ordre d’importance. C’est simple : on ne peut pas gagner si l’un d’entre eux ne marche pas. Il y a néanmoins des différences entre la Formule 1 d’aujourd’hui et celle d’avant. La principale différence est sûrement l’apparition franche de l’aérodynamique il y a environ 25 ans. Et puis il y a une trentaine d’année, l’électronique est également apparue en force en Formule 1. Avant, le pilote devait mémoriser pendant la course tout ce qui se passait, tout ce qu’il ressentait. Maintenant avec l’enregistrement des données télémétriques, on est capable de tout savoir en direct dans le stand, c’est donc une charge en moins pour le pilote qui peut se concentrer sur la conduite. Les courses étant également devenues moins dangereuses, l’approche de la conduite en elle-même a aussi évoluée.

En ce qui concerne les tests, vous possédez sur site l’une des souffleries les plus modernes d’Europe. Quel rôle joue l’aérodynamique en Formule 1 ?

F. Vasseur : L’aérodynamique est l’élément différenciant numéro 1 en termes de performances de la voiture. C’est aussi la principale source d’amélioration dont nous disposons. Le fait d’avoir une soufflerie performante sur site offre une possibilité de gain de temps et d’efficacité sur un projet. Nous dessinons, produisons et testons. L’organisation est interne, l’accès au moyen de test est rapide : c’est un avantage non négligeable. On essaye d’être autonome au maximum, pour des soucis de coûts mais surtout de réactivité. Étant constamment dans une course au développement, nous devons essayer de raccourcir au mieux le laps de temps entre la naissance d’une idée et son implémentation sur la voiture. En réduisant ce délai, on peut espérer faire une ou deux courses en plus avec cette amélioration.

Dessin, production et test, tout est donc fait en interne. Est-ce également un moyen de vous protéger des yeux de vos concurrents ?

F. Vasseur : En partie. Nous essayons en effet de faire le maximum en interne. Nous travaillons avec quelques partenaires externes, auxquels nous demandons une exclusivité dans notre domaine d’activité. Il y a aussi des entreprises qui travaillent avec différentes équipes de Formule 1, mais elles sont très bien structurées pour ça.

Pour en revenir à la production, Monsieur Nutz, quels sont les défis rencontrés par Walter Meier dans cette collaboration avec Sauber ?

J. Nutz : Nous travaillons pour de nombreux secteurs industriels, dont celui des techniques médicales et le celui de l’horlogerie, et tous ont des besoins spécifiques. Mais ceux de Sauber sont vraiment différents de ceux des autres domaines. On peut dire que c’est un client parmi les plus demandeurs. Petites séries, haute précision, utilisation intensive : ces exigences sont des défis typiques pour notre industrie.

Vous rappelez-vous un cas en particulier qui a poussé vos équipes à leur limite ?

J. Nutz : Le dernier projet sur lequel nous avons travaillé ensemble était l’implémentation de deux fraiseuses 5-axes. Nous avions des difficultés importantes liées à l’obtention de la précision d’usinage qui était requise par Sauber. Nous avons même dû faire venir quelqu’un d’Asie, de chez le fabricant, pour nous aider à résoudre le problème.

Vous travaillez maintenant avec Sauber depuis plusieurs dizaines d’années. Que vous a apporté cette collaboration en tant que fournisseur de solution de production ?

J. Nutz : Il reste peu de fabrication de grandes séries en Suisse, la majorité des sites de production ayant été délocalisés en Asie ou en Europe de l’est. Ce qu’il reste principalement, ce sont les moyennes et petites séries, et d’un certain point de vue, Sauber est un pionnier en termes de production automatisées de séries de petites tailles. Travailler avec eux nous met constamment à l’épreuve, et apporte une grande motivation en interne. Cela nous permet également d’améliorer nos processus. De plus, cette collaboration nous apporte aussi beaucoup en termes d’image. Être associés à une entreprise telle que Sauber nous aide à renforcer notre marque sur des caractéristiques telles que la précision, la fiabilité, la confiance et la motivation. Voilà l’image que nous souhaitons donner à nos clients.

La Formule 1 requiert un système zéro défaut. Qu’est-ce que cela signifie pour vous ?

J. Nutz : Nous sommes impliqués dans de nombreux projets de production en Suisse, et de nos jours, le zéro défaut est la norme. Pour Sauber, ça a toujours été le cas. Mais les entreprises suisses de l’industrie des métaux se sont aussi rapidement retrouvées en première ligne. Dans un laps de temps très court, elles ont été forcées à travailler en zéro défaut par la concurrence internationale. Pour nous, c’est un avantage de pouvoir utiliser ce que nous avons appris avec Sauber pour d’autres secteurs industriels.

Connaissant la pression temporelle à laquelle peut être soumise la production chez Sauber, avez-vous dû créer une organisation spécifique liée à votre partenariat ? Que se passe-t-il si une machine tombe en panne pendant la nuit ou le weekend ?

J. Nutz : Pour en revenir à ce projet des deux fraiseuses 5 axes, Sauber était sous pression car le début de la saison approchait. Je me rappelle que nous avons dû acheminer ces deux machines depuis Rotterdam par camion, et que pour une quelconque raison elles sont restées bloquées et sont arrivées seulement le samedi, soit un jour plus tard que prévu. Le problème est que le site de Sauber est optimisé pour faire entrer et sortir des voitures de Formule 1 et pas des machines de production. Pour installer les machines, il a fallu d’abord démonter tout un pan de mur. Nous avons travaillé le samedi et le dimanche pour être sûrs que Sauber puisse suivre son planning. Nous avons fait tout notre possible pour trouver la solution qui convenait dans une telle situation. Nous n’avons cependant encore jamais dû sortir du lit en pleine nuit pour venir réparer une machine. Une fois qu’elles sont installées et prête à l’emploi, nos solutions de production sont fiables. Nous sommes néanmoins prêts à répondre à une telle éventualité si elle devait se présenter.

Les nouvelles installations de machines ne devraient-elles pas idéalement être intégrées dans une période moins stressante pour la production ?

F. Vasseur : Nous sommes constamment sous pression, mais en effet ce projet tombait exactement pendant ce fameux pic d’activité dont nous avons déjà parlé. Clairement janvier et février sont les deux mois les plus critiques de l’année. Notre stratégie est de raccourcir le temps de production pour pousser le développement jusqu’au plus tard possible. Cela nous donne un avantage technologique, mais tout problème peut s’avérer catastrophique, car le laps de temps disponible est extrêmement court.

Cette pression se ressent-elle également pendant la saison ? Se répercute-elle également sur les partenaires ?

F. Vasseur : D’un certain point de vue, oui. Car améliorer la voiture pendant une course signifie que les temps d’implémentation sont particulièrement courts. On a une dizaine de secteurs sur la voiture, et chacun de ces secteurs apporte deux ou trois améliorations par an. On s’organise pour que ces améliorations se chevauchent afin d’en avoir au moins une tous les dimanches. On finit assez souvent les pièces en dernière minutes, dans la nuit du jeudi au vendredi par exemple. La logistique nous tape d’ailleurs souvent sur les doigts pour ça ! Mais produire des pièces en dernière minutes, c’est notre problème, pas celui de nos fournisseurs. En revanche si une machine tombe en panne, nous attendons une réactivité sans faille. De manière générale nous attendons de nos partenaires qu’ils suivent notre rythme de développement. Je pense que c’est avant tout une source de motivation pour eux. Cette atmosphère d’amélioration perpétuelle tire vers le haut. Et puis si l’un de nos partenaires développe une nouvelle capacité de production, il peut alors la transférer dans d’autres secteur. Finalement, tout le monde est gagnant.

Walter Meier et Sauber est donc un partenariat qui marche…

J. Nutz : Nous sommes le plus vieux partenaire de Sauber. En ce qui nous concerne, ces vingt dernières années ont été extrêmement intéressantes. Le domaine de la Formule 1 a connu de nombreux changements, il s’est passé énormément de choses d’un point de vue technique. Rare sont les domaines d’activité dans lesquels c’est le cas, en tout cas, pas à ce point-là. 20 ans aux côtés de Sauber, en termes de cycle de vie et de progression, cela équivaut à 200 ans dans d’autres secteurs industriels. F. Vasseur : Il est vrai que notre cycle d’évolution est bien plus court que dans de nombreux autres domaines. Et accélérer chaque petit détail de ce cycle est d’une importance cruciale. Tous les domaines industriels ont leurs besoins spécifiques, mais nous sommes particulièrement exigeants, car excessivement dépendant du temps. Nous avons une sanction d’évaluation de nos performances toutes les semaines, au mieux, tous les quinze jours. Cette caractéristique est propre à notre domaine d’activité, il y a peu d’autres domaines dans le même cas. De ce fait, le partenariat avec Walter Meier s’est renforcé au fil des ans, car le fait d’avoir cette relation de confiance et de proximité, d’avoir la même façon de penser, est un avantage énorme. C’est exactement le genre de relation que nous cherchons avec nos partenaires. Nous sommes très contents de travailler avec Walter Meier.

Monsieur Keller, en entendant tout cela, on a le sentiment que la production doit être plus rapide qu’un changement de roue en Formule 1. Ou faut-il que cela aille encore plus vite ?

E. Keller : Disons que l’équipe de course est déjà à Imola. Si nous décelons des opportunités d’optimisation lors du test en soufflerie ici à Hinwil, alors tout sera fait pour produire ce nouveau composant le plus rapidement possible afin qu’il puisse être utilisé pour la course. On veut toujours pouvoir bénéficier au plus vite des dernières améliorations car elles nous apportent un avantage. Il ne s’agit pas de secondes, mais de millièmes de seconde. Mais mille fois un millième, et bien c’est une seconde.

Quels sont, selon vous, les défis à relever pendant une saison de Formule 1 ?

E. Keller : Le rythme de production est un défi considérable. Un autre est que nous avons des designers exceptionnellement créatifs qui conçoivent tout ce qui est techniquement possible. Nous recevons les données CAO et devons fabriquer ces composants avec les équipements de production dont nous disposons. Produire de telles pièces est un énorme défi, mais cela rend également notre travail extrêmement passionnant. Ajoutez à cela les délais très courts et certains jours, la production est plus stressante que la course. Mais il ne faut pas le dire à nos pilotes !

Walter Meier Fertigungslösungen AG remercie Sauber Motorsport AG pour cette collaboration passionnante et se réjouit de franchir ensemble de nombreuses autres étapes.