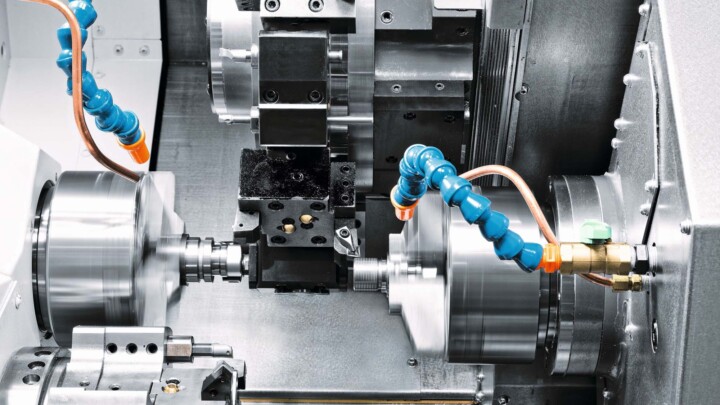

Nakamura-Flachführung sorgt für Hochleistungs-Zerspanung

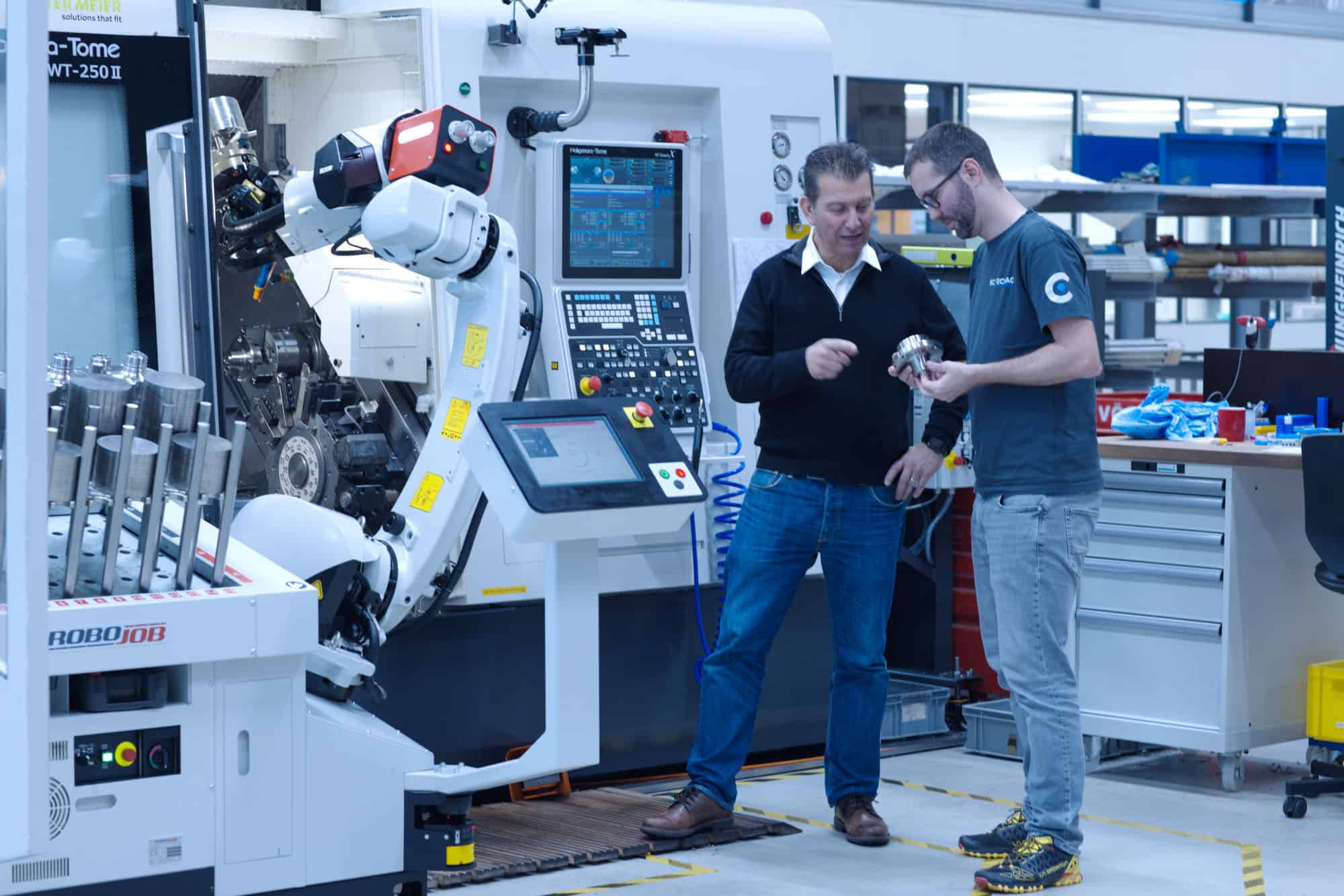

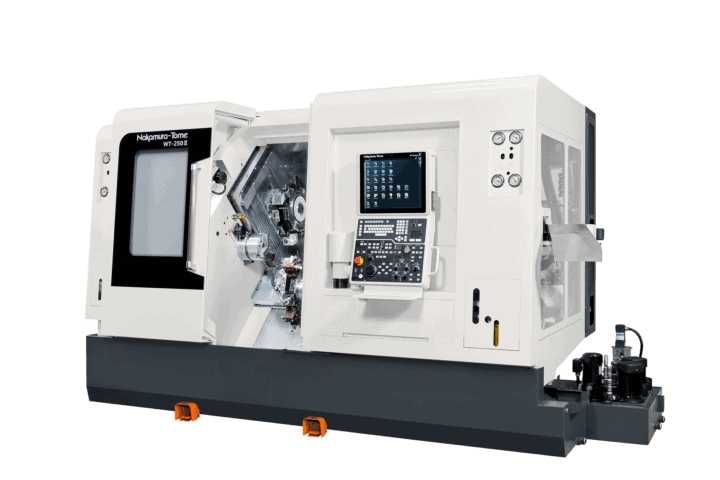

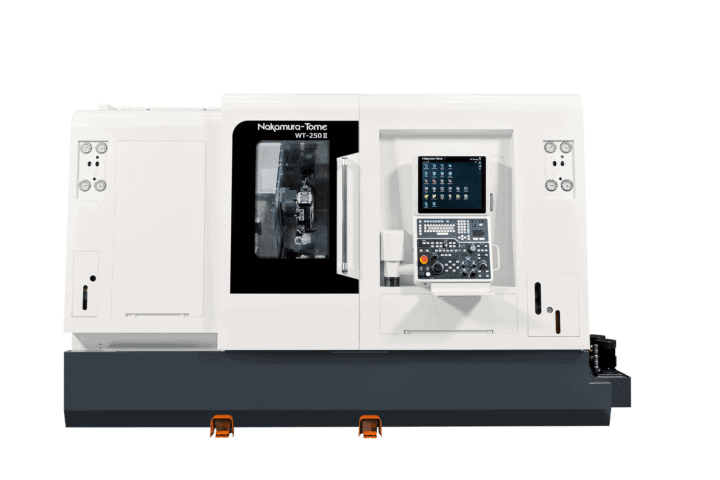

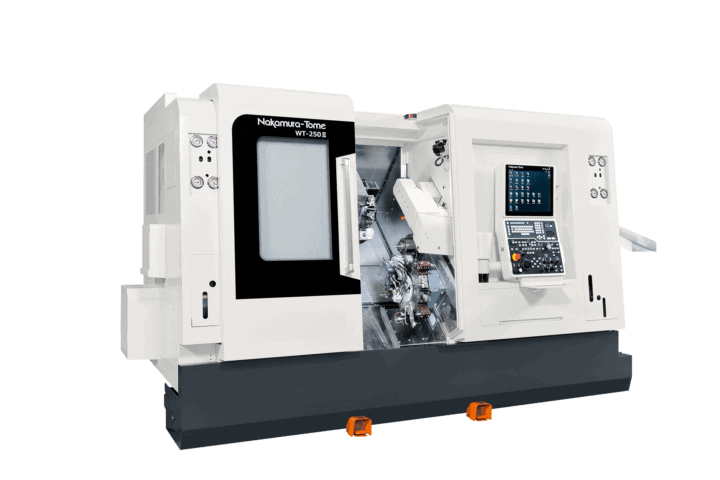

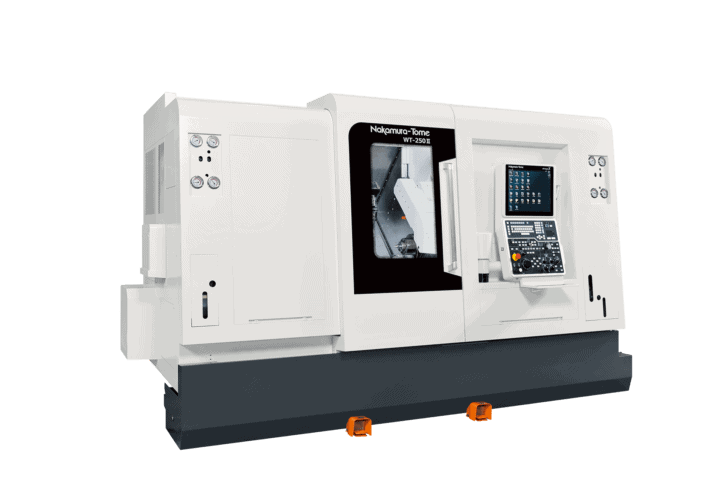

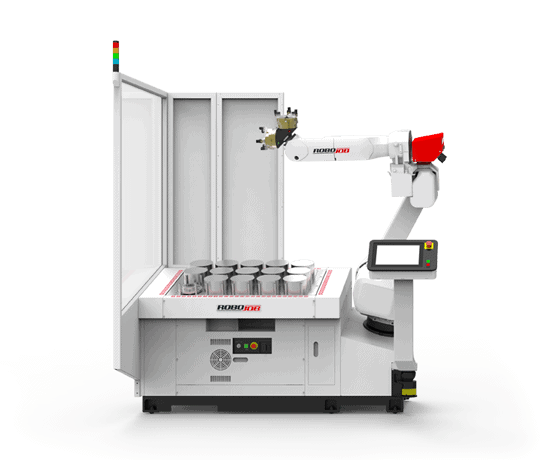

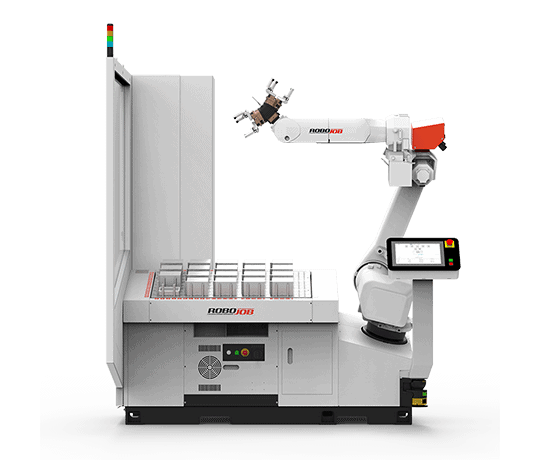

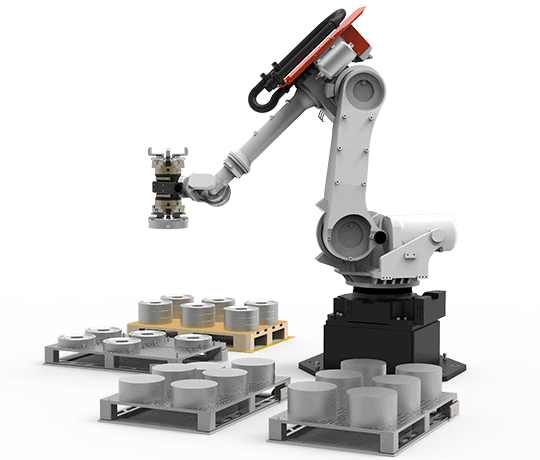

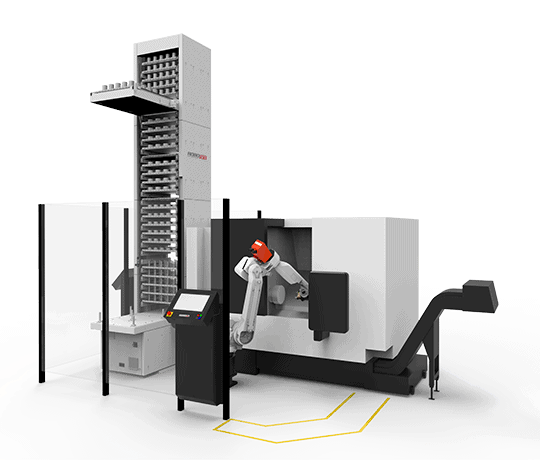

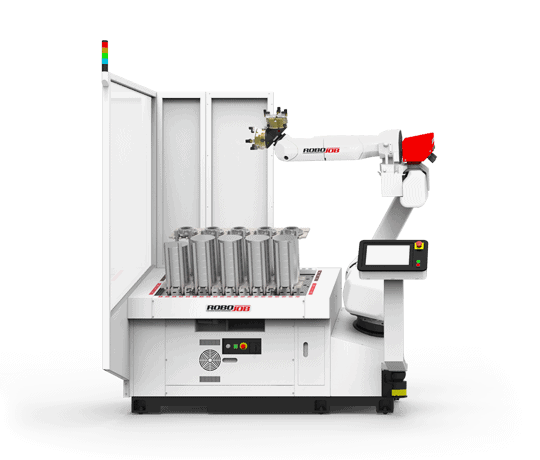

Säurebeständige, schwer zerspanbare Chrom-Nickelstähle gehören zerspanungstechnisch zum Standardrepertoire der BC-TECH AG, die sich auf die Herstellung von High-End Glas-Metall-Kontakt-Durchführungen spezialisiert hat. Um die schwierig zu zerspanenden Grundkörper effizient und flexibel zu zerspanen, hat das Unternehmen in eine roboterautomatisierte Nakamura-Tome WT-250II MMY investiert, eine hochsteife Maschinenausführung mit Flachbettführung, welche im Rahmen dieser Anwendung absolut zwingend war.

Sind Wälz-Linearführungen heute in den meisten Werkzeugmaschinen Standard und haben Flachführungen mehrheitlich abgelöst, zeigt dieser Anwendungsfall, dass Flachführungen in spezifischen Anwendungsfällen Grundvoraussetzung für stabile Fertigungsprozesse sind und damit eine mannarme, automatisierbare Fertigung erst ermöglichen.

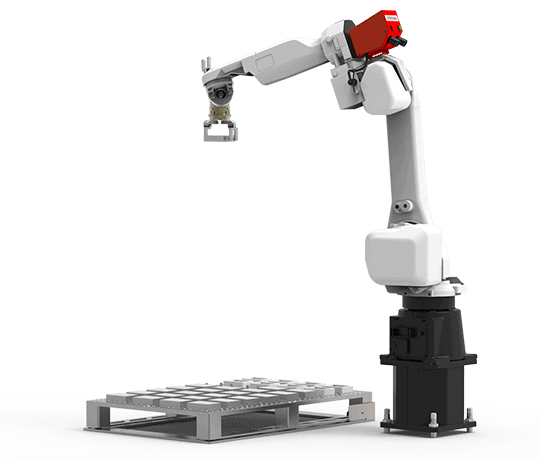

Die von BC-TECH AG geforderte flexible Fertigungslösung musste u.a. folgende Kriterien erfüllen:

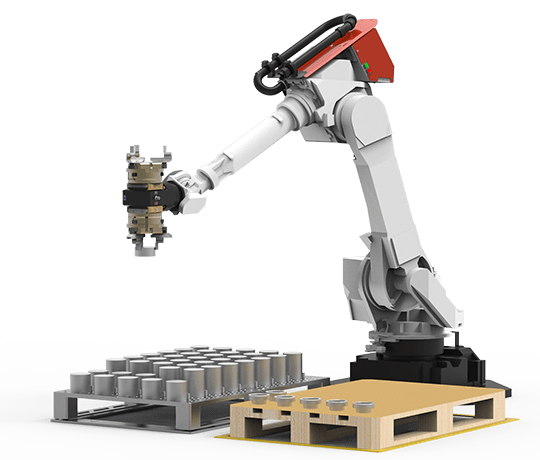

Automatisierte Fertigung von 2000 Dreh-Komponenten pro Jahr, hochlegierter Chrom-Nickel-Stahl (X2CrNiMo17-12-2), ca. 150 mm Durchmesser und 80 mm Länge mit anspruchsvollen fertigungstechnischen Operationen, 70 Prozent Spananteil.

Hinzu kommen wechselnde Zuliefer-Bauteile auf die Maschine, die sowohl ab Stange oder als Futterteile zu bearbeiten sind.