La guidage plat de Nakamura assure l’usinage à haute performance

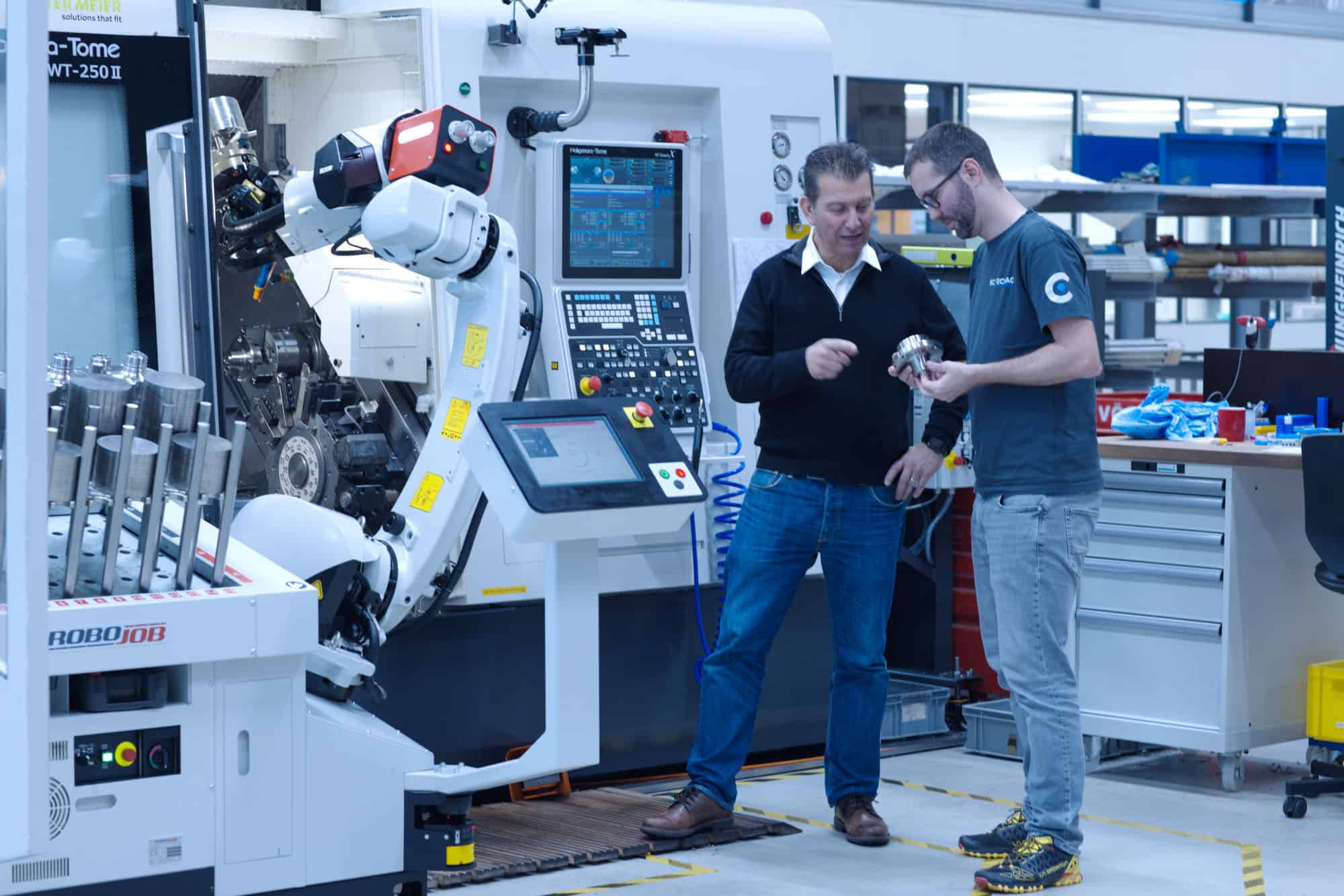

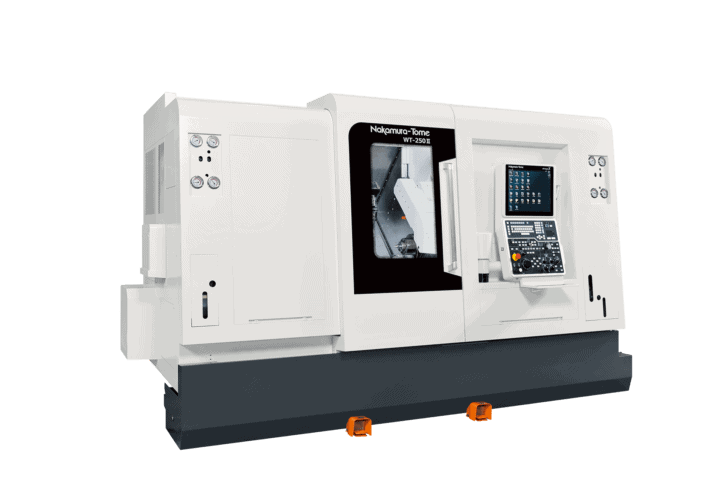

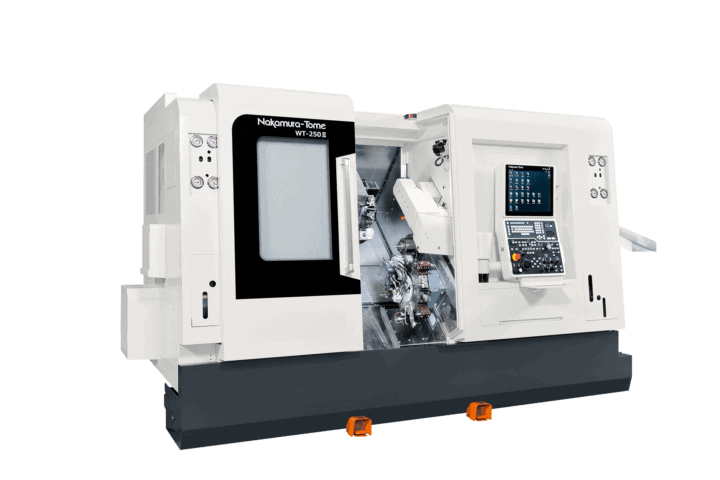

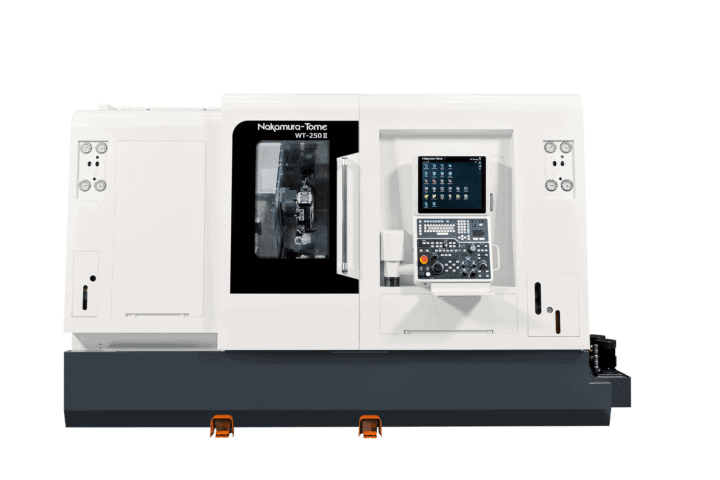

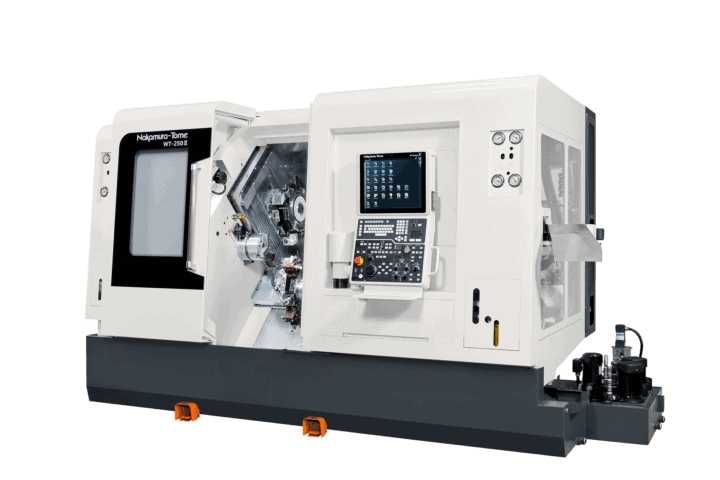

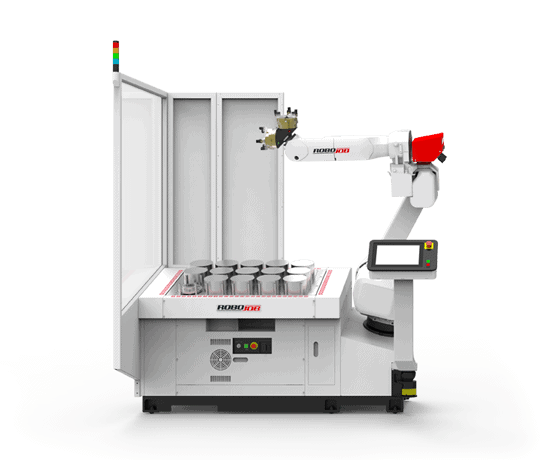

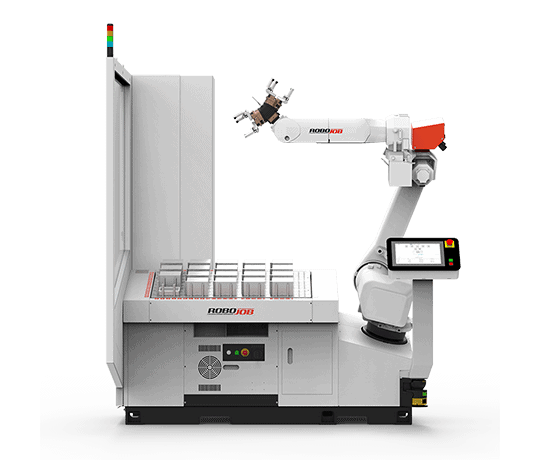

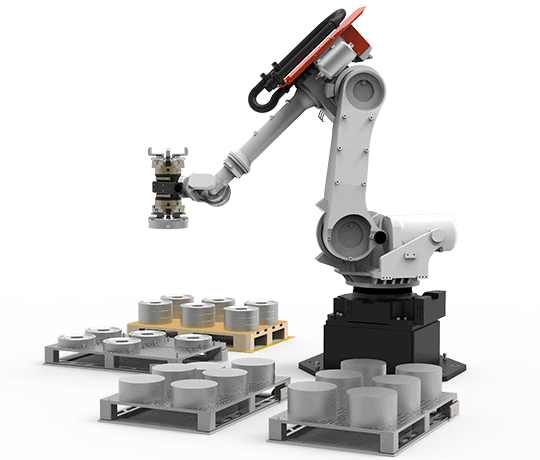

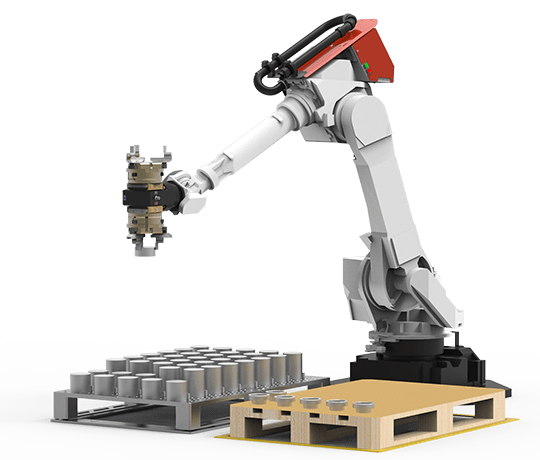

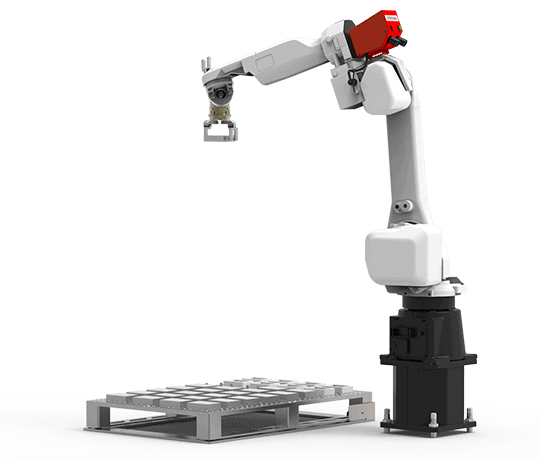

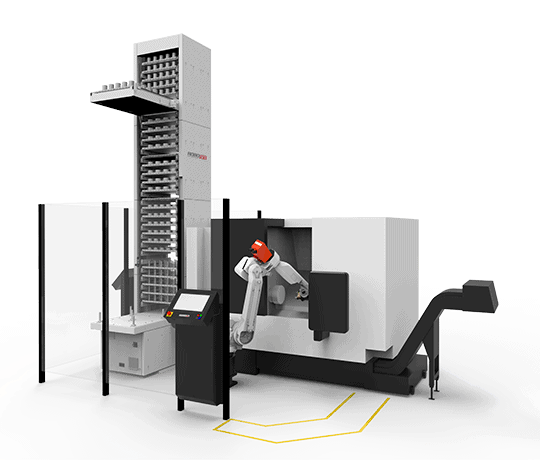

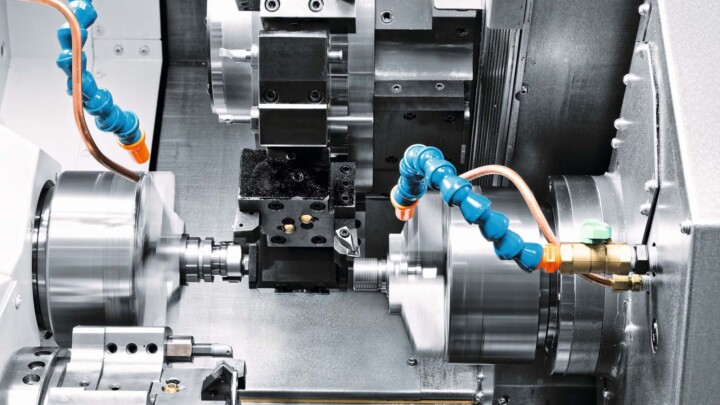

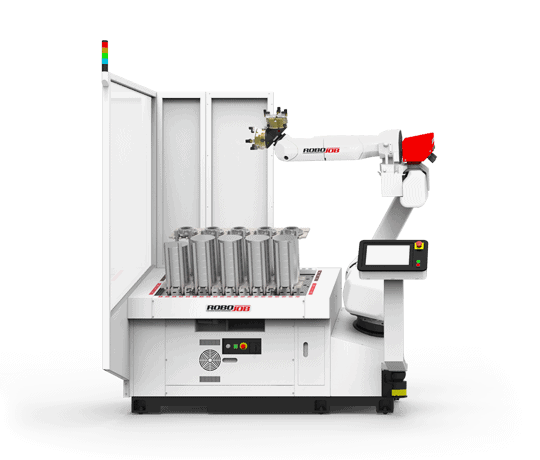

Les aciers au chrome-nickel, résistants aux acides et difficiles à usiner, font techniquement partie de l’arsenal standard de la BC-TECH SA, qui est spécialisée dans la fabrication de traversées de contact en verre-métal de haute fin. Pour usiner de manière efficace et flexible les corps de base difficiles à usiner, l’entreprise a investi dans une Nakamura-Tome WT-250II MMY automatisée par robot, une version de machine très rigide avec un guidage plat, ce qui était absolument impératif dans le cadre de cette application.

Si les guidages linéaires à roulement sont aujourd’hui le standard dans la plupart des machines-outils et ont majoritairement remplacé les guidages plats, ce cas d’application montre que les guidages plats sont une condition préalable spécifique pour des processus de fabrication stables et permettent ainsi une fabrication peu manuelle et automatisable.

La solution de fabrication flexible exigée par la BC-TECH SA devait satisfaire, entre autres, aux critères suivants :

Fabrication automatisée de 2000 composants tournants par an, acier au chrome-nickel hautement allié (X2CrNiMo17-12-2), environ 150 mm de diamètre et 80 mm de longueur avec des opérations de fabrication exigeantes, 70 pour cent de taux d’enlèvement de copeaux.

En plus, il faut compter sur des pièces fournies variées à usiner sur la machine, qui doivent être traitées soit à partir de barres soit en tant que pièces en mandrin.