Bis zu 90 Stunden Autonomie: Walter Meier für Inhotec

Lesezeit: ca. 15 min.

Der Uhrenhersteller Inhotec hat seinen Sitz in Le Locle im Kanton Neuenburg und produziert mit mehreren FANUC ROBODRILL α-D21MiB5 Teile für die Uhrenindustrie, welche mit schlanker aber äusserst effizienter Automation von Walter Meier ausgestattet sind.

Inhotec wird Sie überraschen

So lautet das Motto des Uhrenherstellers mit Sitz in Le Locle im Kanton Neuenburg. Und es stimmt, dass Inhotec überraschend ist. Angefangen bei seinem immensen Know-how, seinem modernen Maschinenpark und der sehr hohen Qualifikation seiner Mitarbeiter.

Das Unternehmen wurde vor etwas mehr als einem Jahrzehnt im Jahr 2011 von Alexandre Eme gegründet, einem echten Uhrenliebhaber, der alles auf Innovation und den Wunsch nach Unabhängigkeit setzt. Diese gewagte Wette war nicht ohne Risiko, denn in diesem sehr anspruchsvollen Sektor gibt es aufgrund der hohen Kundenerwartungen und der Komplexität der Komponenten keinen Raum für Fehler. Trotzdem hat sich das in Le Locle ansässige Unternehmen in nur wenigen Jahren von einem Hersteller von Uhrenprototypen zu einem echten Hersteller von Komponenten und Rohlingen entwickelt, was an sich schon eine Meisterleistung ist. Heute beschäftigt Inhotec SA mehr als 130 Mitarbeiter aus vielen Branchen und bietet seinen Kunden einen höchst individuellen Service. Von Prototypen bis hin zu Grossserien mit mehr als 50.000 Teilen sind diese Komponenten für den Zusammenbau in feinen Uhrwerken mit der Bezeichnung „ Swiss Made“ vorgesehen.

Das auf die Herstellung von gefrästen und erodierten Bauteilen spezialisierte Unternehmen ist dank seines Konstruktionsbüros in der Lage, seinen Kunden schlüsselfertige Lösungen anzubieten. Von der Rohplatine über die Komponenten eines Uhrwerks bis hin zur fertigen Platine mit all ihren Anschlüssen, der Ummantelung von Steinen und Achsen gibt es kaum Teile, die nicht im Herstellungsspektrum liegen. Inhotec bietet auch viele damit verbundene, für die Uhrenwelt spezifische Tätigkeiten an, wie z. B. Hand- oder Maschinendekoration, Lasergravur , Polieren und Mikroperlen, Polsterung und natürlich Qualitätskontrolle. Mit 35 Bearbeitungszentren und 16 Drahterodiermaschinen überzeugt der Maschinenpark nicht nur durch seine Grösse, sondern auch durch seine Qualität und Modernität.

Der Fräsmaschinenpark des Unternehmens ist recht heterogen, aber konstruktionsbedingt bei dieser äusserst strategischen Entscheidung chancenlos. Je nach Bedarf, 3 oder 5 Achsen, Präzision, Geschwindigkeit, Automatisierung, jede von Inhotec ausgewählte Maschine erfüllt eine spezifische Anforderung. Diese gezielte Ausrichtung auf die Maschinenkapazität bietet eine erhebliche betriebliche Flexibilität und ermöglicht die Erreichung immer höherer Qualitätsstandards.

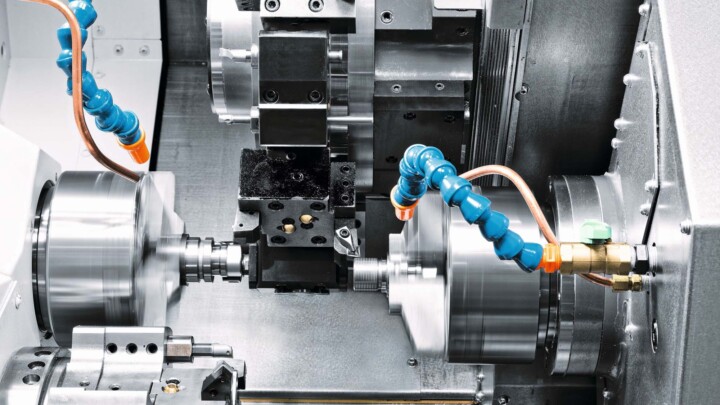

Fanuc und seinem berühmten Robodrill, einen sehr hochwertigen Maschinenpark erworben . Dieser schweizerisch -japanische Verbund ermöglicht es Inhotec, alle Bearbeitungswünsche seiner Kunden vom Prototypen bis zur Massenproduktion zu erfüllen.

Fanuc Robodrill: das Bearbeitungszentrum mit ungeahnten Fähigkeiten

Der Kontakt zwischen Inhotec und Walter Meier, Exklusivvertreter für Fanuc- Maschinen für die Schweiz Robodrill wurde von Herrn Fabrice Waeber, technischer und kaufmännischer Berater für Werkzeugmaschinen bei Walter Meier, initiiert.

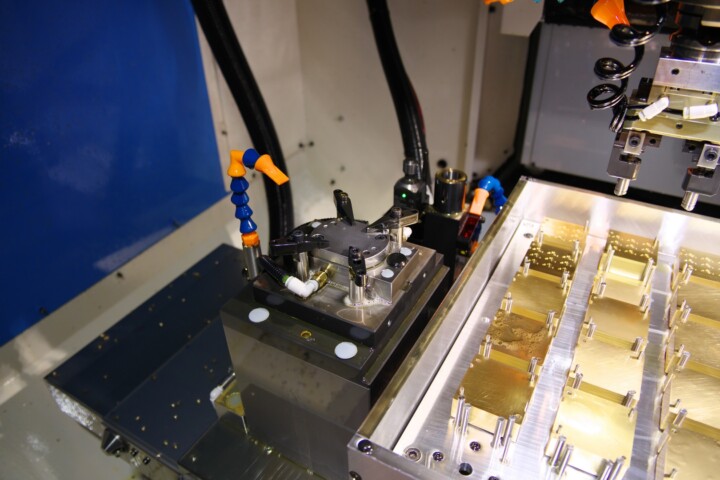

Inhotec hat in den letzten Jahren in drei Robodrill α-D21MiB5- Bearbeitungszentren investiert, die mit dem automatisierten Teilemagazin AutoBox von Walter Meier ausgestattet sind. Anschliessend rüsteten sie sich mit zwei weiteren, gebrauchten, Fanuc Robodrill Beabeitungszentren aus , welche sich leider als unbrauchbar herausstellten, da das Programm für den Betrieb des Teilemagazins gelöscht worden war. Inhotec kontaktierte daraufhin den Kundendienst von Walter Meier, der es anhand der Seriennummern der Maschinen schaffte, die ursprünglichen Programme und Parameter zu ermitteln, um diese beiden Robodrills wieder betriebsbereit zu machen . Die Reaktionsfähigkeit und Servicequalität von Walter Meier ebneten den Weg für eine gute Zusammenarbeit zwischen den beiden Unternehmen. Denn Walter Meier ist weit mehr als ein Maschinenlieferant, sondern ein Anbieter globaler Lösungen, der auf die spezifischsten Bedürfnisse seiner Kunden eingeht. Fabrice Waeber machte Hervé Goy, Produktionsleiter bei Inhotec, schnell auf die tatsächlichen Kapazitäten der Robodrill für die Herstellung von hochpräzisen Fertigteilen aufmerksam. Tatsächlich waren die Robodrills ursprünglich für die Bearbeitung von Rohlingen vorgesehen, also Bauteilen, die auf einer anderen Maschine fertig bearbeitet werden sollten. Heute produzieren die fünf Robodrills des Werks allesamt hochpräzise Fertigteile in sehr grossen Serien. Kein Wunder, wenn man bedenkt, dass Fanuc seinen Robodrill im Jahr 1970 auf den Markt brachte! Nur wenige Werkzeugmaschinen können sich einer so langen Produktionslaufzeit rühmen, und seit seiner Gründung hat der Hersteller sein berühmtes Bearbeitungszentrum mit verfügbaren Technologien weiterentwickelt, um es zu einem äusserst effizienten Produktionswerkzeug zu machen.

Eine logische Entscheidung, die auf einer einfachen Beobachtung basiert

Nach der Einrichtung der ersten drei neuen Maschinen fand Inhotec SA eine Chance auf dem Gebrauchtmarkt. Ausschlaggebend für die Wahl von Inhotec war nicht nur die unmittelbare Verfügbarkeit dieser beiden Robodrills , sondern auch die Konfiguration des Teilemagazins, die der der von Walter Meier SA angebotenen Robodrills ähnelte. Möchte man in Grossserien produzieren, stellt sich bereits vor dem Kauf der Maschine die Frage nach der Art der Rohmaterialversorgung, da diese direkte Auswirkungen auf die Kosten, den Platzbedarf und die Komplexität der Automatisierung hat. Der grosse Vorteil der AutoBox von Walter Meier besteht darin, dass sie auf dem Maschinentisch integriert werden kann und keine Automatisierung ausser der Robodrill selbst erfordert. Es ermöglicht nicht nur die Bereitstellung von Rohteilen, sondern stellt auch die Lagerung von Fertigteilen sicher. Die Robodrill- Serie von Fanuc wurde ursprünglich nicht für die Herstellung von Uhrenkomponenten entwickelt und vereint dennoch alle für diese Aufgabe notwendigen Qualitäten.

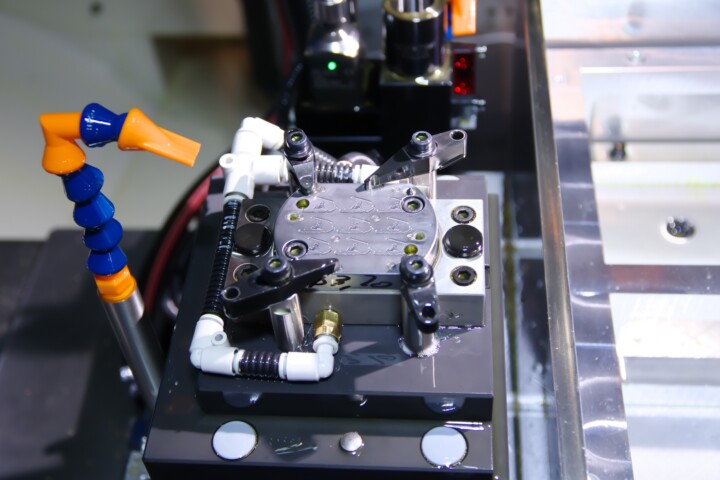

Die Wahl von Inhotec fiel auf die Robodrill α-D21MiB5, die grosse Schwester der α-D21SiB5. Es handelt sich um eine präzise Maschine, mechanisch und thermisch stabil, dynamisch und sehr schnell, aber auch kompakt. Mit einer BT/BBT30-Kegelspindel, die 24.000 U/min erreicht, und einem Werkzeugmagazin mit 21 oder 42 Positionen erfüllt sie perfekt die Anforderungen von Inhotec . Ihr 650 x 400 mm grosser Tisch, der eine maximale Last von 300 kg trägt, und seine 500 x 400 x 330 mm grossen Hübe werden in Verbindung mit der AutoBox zu einem unbestreitbaren Vorteil im Vergleich zu einer Maschine kleinerer Grösse, die jedoch ein externes Magazin in Verbindung mit einem Roboter erfordert. Um dies zu verstehen, müssen Sie wissen, wie Inhotec mit seinem Robodrill seine Uhrenkomponenten, hauptsächlich Brücken oder Platinen, herstellt . Die Manufaktur verwendet mit ihren Fanuc- Bearbeitungszentren Rohteile in Form von quadratischen Platten, sogenannten Barquettes, mit einer Seitenlänge von ca. 40 mm und variabler Dicke, hauptsächlich aus Messing. Jedes Barquette wird einzeln bearbeitet. Die Klemmung erfolgt auf einem sehr einfachen Beschlag mit 4 pneumatisch betätigten Klemmen. Auf derselben Ablage können mehrere Bauteile bearbeitet werden. Die Bearbeitung erfolgt im Umkehrverfahren, das heisst, bei der ersten Spannung werden die Bauteile wie bei einer Tasche „in die Tiefe“ gefräst. Bei der zweiten Spannung wird das Teil umgedreht und die zweite Seite der Komponenten wird auf ähnliche Weise bearbeitet. Zu diesem Zeitpunkt sind die Bauteile an ihren beiden Hauptflächen fertiggestellt, es muss nur noch das Aussenprofil bearbeitet werden. Hier erhält die Assoziation von Fräsen und Drahterodieren ihre volle Bedeutung. Tatsächlich ist es nicht möglich, das Teil nur durch Fräsen von der Schale zu „lösen“, da irgendwann kein Material mehr vorhanden ist, um es zu halten. Aus diesem Grund ist die Aussenkonturierung nicht vollständig, sondern lässt eine gewisse Anzahl sinnvoll positionierter Befestigungselemente übrig, die die Spannung des Bauteils ermöglichen. Anschliessend müssen die Verbindungselemente nur noch per Drahterodiermaschine oder Laser geschnitten, und die letzten Spuren durch einen manuellen Schleifvorgang entfernt werden.

Diese Bearbeitungsstrategie eignet sich hervorragend für die Herstellung kleiner Bauteile mit komplexen Geometrien. Tatsächlich handelt es sich hierbei um eine entgegengesetzte Strategie zu der üblicherweise für grössere Teile verwendeten Strategie, bei der das Teil beim ersten Spannen auf fünf Seiten bearbeitet wird und eine Spckel zurückbleibt, die beim Fräsen der sechsten Seite entfernt wird. Diese sehr klassische Vorgehensweise stellt jedoch bei Teilen mit komplexen Formen immer wieder ein Problem dar. Wie spanne ich das Teil optimal ein, um die letzte Seite zu bearbeiten? Eine häufig verwendete Methode besteht in der Bearbeitung von Backen oder geformten Klemmen, um eine qualitativ hochwertige Klemmung ohne Verformung zu gewährleisten. Dieser Ansatz ist jedoch kostspielig, zeitaufwändig und bietet keine Flexibilität. Tatsächlich wird dieses Spannsystem nur an einen Teiltyp angepasst und jeses neue Teil benötigt die Herstellung eines neuen massgeschneiderten Spannmitels. Ein weiteres Problem besteht darin, dass zum automatischen Be- und Entladen kleinster Teile mit komplexen Konturen viele Vorkehrungen getroffen werden müssen. Greifen, perfekte Ausrichtung des Teils in Bezug auf die Backen, Spannen ohne Verformung, Eliminierung jeglicher Beschädigungsgefahr des Teils, präzise Wiederherstellung der Teileursprünge sind die wichtigsten wiederkehrenden Probleme bei dieser Methode, insbesondere wenn die erforderliche Präzision hoch ist.

FANUC ROBODRILL α-D21MiB5 Plus / ADV

Vertikales Hochleistungsbearbeitungszentrum

Eine Lösung besteht darin, das Teil manuell ausserhalb der Maschine in sein Spannsystem zu laden. Bei diesem Ansatz wird jedoch nicht mehr nur das Teil allein in die Maschine geladen oder von ihr entladen, sondern das gesamte Spannsystem oder die Palette. „Genau diesen Ansatz wollten wir vermeiden. Ob bei Nullpunktspannsystemen oder Paletten, das Problem bleibt das gleiche. Es ist nicht nur notwendig, in Dutzende oder Hunderte von Spannsystemen oder Paletten zu investieren und ebenso viele Vorrichtungen zu bearbeiten, um eine kontinuierliche Fertigung 24 Stunden am Tag, 7 Tage die Woche zu gewährleisten. Ganz zu schweigen davon, dass das Lager zur Lagerung all dieser Spannsysteme teuer ist, viel Stellfläche einnimmt und einen leistungsstärkeren Laderoboter erfordert, da das Gewicht der zu ladenden Bauteile nicht nur das Teil, sondern auch das Spannsystem umfasst, präzisiert Hervé Goy.

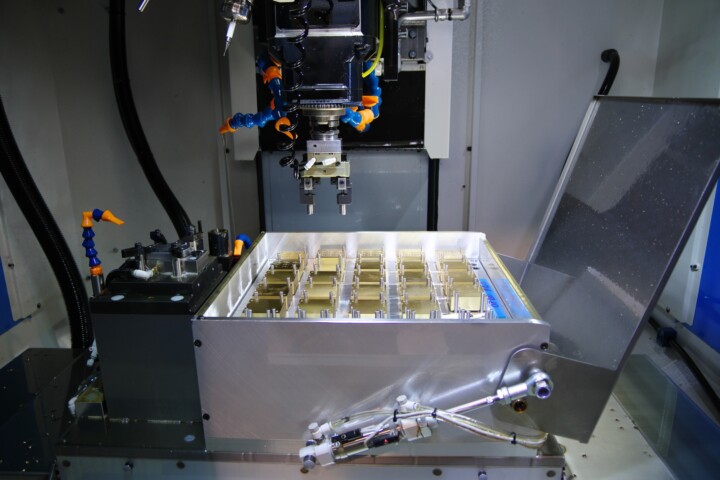

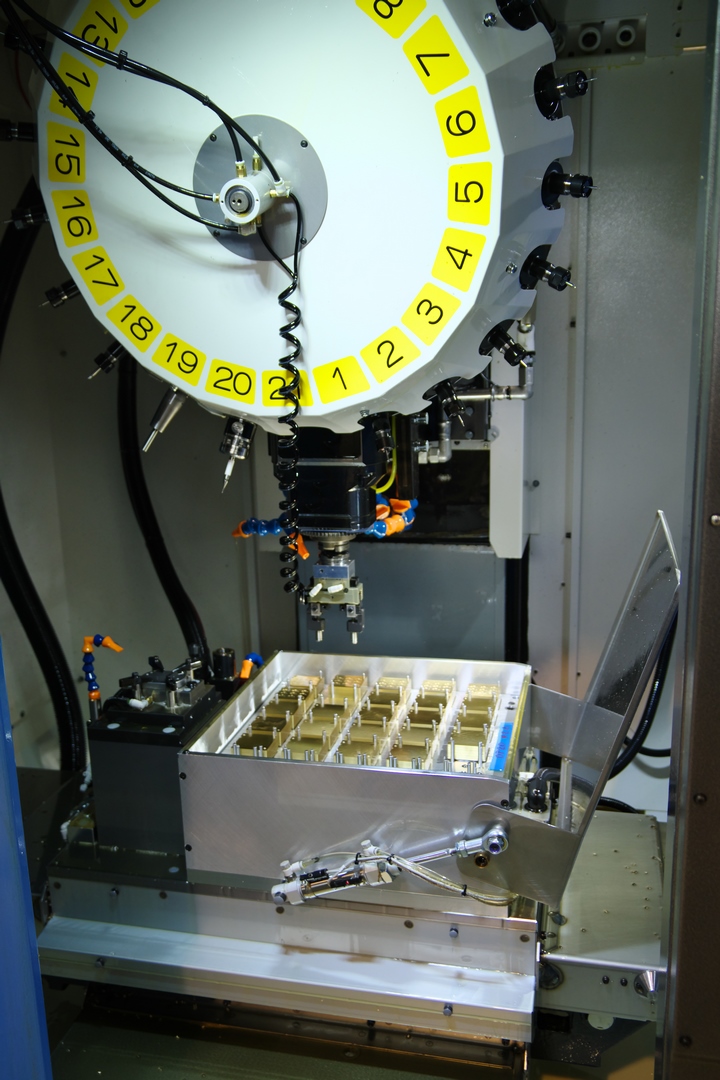

Eine schlüsselfertige „Plug & Play “ -Lösung

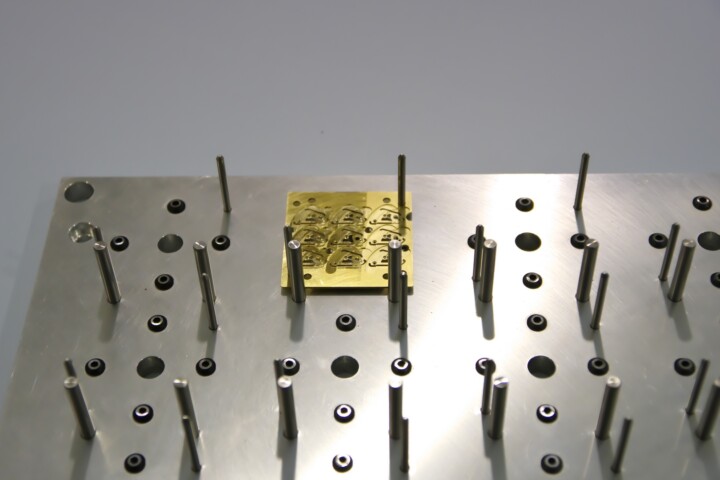

Die AutoBox von Walter Meier, auch „ PalMag “ genannt , ist in zwei Grössen erhältlich . Das kleine Modell unter der Bezeichnung AutoBox S und das grosse die AutoBox L. Bei Inhotec gibt es beide Modelle, das grosse auf den beiden Robodrill α-D21SiB5 und das kleine auf dem neusten Robodrill α-D21MiB5. Die AutoBox besteht aus einer Edelstahlbox, die mit einem kippbaren Deckel ausgestattet ist, der durch einen Pneumatikzylinder betätigt wird. Im Inneren dient eine Aluminiumwanne mit mehreren Ablageplätzen aus Stiften als Lager für Roh- und Fertigteile. Das System glänzt durch seine Einfachheit und Effizienz. Die rohen Barquettes sind so vorbearbeitet, dass sie in der AutoBox übereinander geladen werden können . Zur Ausrichtung des Teils dienen zwei Bohrungen mit 3 mm Durchmesser und eine Fehlersicherung stellt auf den ersten Blick die korrekte Positionierung des Teils auf der Vorrichtung sicher. Für Teile, die keine hochpräzise Positionierung erfordern, sind die 4 Stifte pro Position mehr als ausreichend, um die Rohteile zu führen. Im Fall von Inhotec war es wichtig, die Teile präziser zu positionieren. Aus diesem Grund wurden an jeder Position zwei zusätzliche Stifte mit einem Durchmesser von 2,8 mm angebracht. Sie passen zur präzisen Führung in die 3-mm-Bohrungen, haben aber genügend Spielraum, damit die abgelegten Teile durch die Schwerkraft auf die Aluminium-Grundplatte „fallen“ können, ohne dass die Gefahr eines Festfressens besteht. Auf der Ebene der Positionierung hingegen haben die Stifte einen Nenndurchmesser von 3 mm, um eine sehr präzise Positionierung zu gewährleisten, die keine Nachbearbeitung der Ursprünge in X und Y erfordert, sondern lediglich eine Abtastung zur Überprüfung der Höhe des Teils durchgeführt wird. „Wir mussten ein wenig experimentieren, bevor wir die bestmögliche Konfiguration fanden. Die Positionierungsstifte des Teilemagazins hatten zunächst einen Durchmesser von 3 mm, doch im Einsatz stellte sich heraus, dass das Spiel nicht ausreichte, um die Barquettes entlang der Stifte „gleiten“ zu lassen. Die Teile waren immer etwas schief und verklemmten sich, was einen Maschinenstillstand und menschliches Eingreifen erforderte, um das Problem zu beheben. Aus diesem Grund haben wir den Durchmesser der Teilemagazinstifte auf 2,8 mm reduziert, wodurch das Problem endgültig behoben wurde. Und um eine perfekte Führung der Stifte in den Bohrungen zu gewährleisten, haben wir an allen Stiften, am Teilemagazin und an der Vorrichtung einen konischen Eingang mit geringer Neigung angebracht. Auf diese Weise haben wir alle Probleme beim Be- und Entladen der Barquettes beseitigt und gleichzeitig ein hohes Mass an Positionierungsgenauigkeit beibehalten, erläutert Hervé Goy.

Es trat auch ein weiteres Problem auf. Es handelt sich um die Haftung der Barquettes aneinander, wenn sie im Laden übereinander gestapelt werden. Tatsächlich weisen die Schalen eine hervorragende Ebenheit auf, die in Kombination mit der Oberflächenspannung des Schneidöls ein Teilvakuum zwischen den einzelnen Teilen erzeugt. Der atmosphärische Druck hält die Teile dann in einer Einheit zusammen. Wenn der Greifer in der Praxis ein Barquette aufnahm, wurde der ganze Stapel oder ein Teil davon mitgenommen. Um dieses wiederkehrende Problem zu beheben, ist die von Inhotec implementierte Lösung äusserst einfach, aber sehr clever. Der Greifer positioniert sich über einem Tablettstapel, ergreift das erste Teil und hebt es an, bis es die Höhe der 4 Stifte nur geringfügig überschreitet. Dann ermöglicht eine lineare Bewegung entlang der X- oder Y-Achse, dass das erste Stück des Stapels gleitet, während dieses durch die Stifte blockiert wird. Sobald das Barquette freigegeben wird, fällt der Stapel durch die Schwerkraft wieder an seinen Platz. Das Teil wird dann über die Vorrichtung gebracht und in Position abgesenkt. Die 4 Klemmen werden aktiviert und der Greifer zieht sich zurück. Jetzt kann das Barquette bearbeitet werden. Das Entladen des fertigen Barquettes bereitet keine besonderen Schwierigkeiten. Für die Lagerung der ersten Fertigteile bleibt ein Platz der AutoBox frei. Sobald die AutoBox mit fertigen Teilen gefüllt ist, wird jeder Stapel manuell umgedreht, um die zweite Seite zu bearbeiten.

Auf Programmierebene stehen auch hier Einfachheit und Funktionalität im Vordergrund. Alles erfolgt direkt über die Fanuc- Steuerung der Maschine, abhängig von der Art der im Teilemagazin montierten Palette.

«Mit der Lösung von Walter Meier sind wir völlig autonom bei der Programmierung der Be- und Entladung von Teilen. Alles geschieht direkt an der Maschine, ohne spezielle Programmierkenntnisse, wie es bei einem Roboter der Fall sein kann.»

Hohe Autonomie für einen zuverlässigen Fertigungsprozess

„Die AutoBox von Walter Meier gibt uns enormen Komfort, Sicherheit und Autonomie bei der Produktion unserer Komponenten.“ Die AutoBox S bietet mit ihren 30 Positionen und ihrer maximalen Kapazität von 450 Teilen eine aussergewöhnliche Autonomie von 90 Stunden je nach Teileart. Mehr als genug, um unsere Bearbeitungszentren über das Wochenende ohne menschliches Eingreifen zu betreiben. Auch der Palettenwechsel geht sehr schnell: Entfernen Sie einfach ein paar Schrauben, um die AutoBox-Palette zu wechseln und eine neue Serie zu starten. Ein wesentlicher Vorteil ist auch die vollständige Integration des Greifers in das Werkzeugmagazin mit allen für seinen Betrieb notwendigen Verkabelungen“, erklärt Hervé Goy.

Walter Meier liefert gebrauchsfertige Paletten nach Kundenzeichnung. Die Anzahl der von AutoBox akzeptierten Platinen hängt von der Grösse der Teile ab. Inhotec verfügt nun über einen grossen Palettenvorrat für die verschiedenen Rohteile, die für die gesamte Produktion erforderlich sind.

Auch die Bearbeitungsfähigkeiten der Maschine werden sehr geschätzt, angefangen bei ihrer Präzision und Dynamik, aber auch ihrer extremen Zuverlässigkeit im Laufe der Zeit. Die ersten beiden bei Inhotec installierten Robodrills produzieren seit einem Jahr nahezu ohne Unterbrechung die gleichen Komponenten!

„Wir sind mit der Leistung unserer Robodrills rundum zufrieden . Auch der Service von Walter Meier ist hochwertig und unsere ersten beiden Maschinen wurden in nur 6 Monaten an uns geliefert! »

Viele Entwicklungen stehen bevor

In der nahen Zukunft beabsichtigt Inhotec , sich weiterzuentwickeln, indem neues Know-how in sein Dienstleistungsangebot integriert und seine drei Produktionsstandorte in einem einzigen Gebäude zusammengefasst werden. Zweifellos wird Inhotec mit einem solchen Mass an Know-how seine Kunden, aber auch alle, die es noch nicht kennen, weiterhin überraschen. Und mit einem Partner wie Walter Meier weiss die Manufaktur sicher, an wen sie sich wenden kann, wenn sie erneut in neue leistungsstarke Produktionsmittel investieren muss.

Interview Fabrice Waeber – Walter Meier

Fabrice Waeber, technischer und kaufmännischer Berater für Werkzeugmaschinen bei Walter Meier, kennt den Uhrenmarkt und seine manchmal komplex umzusetzenden Anforderungen sehr gut. Walter Meier verfügt über umfangreiche Erfahrung auf diesem Gebiet.

Welches Produkt- und Dienstleistungsspektrum bietet Walter Meier an?

Wir sind exklusiver Händler im Werkzeugmaschinenbereich der Marken Fanuc Robodrill , Fanuc Robocut , Nakamura-Tome, Weiler und Kunzmann . Wir bieten auch Verbrauchsmaterialien (Draht, Filter, E.KO -Ionisator ) für Drahterodiermaschinen an. Darüber hinaus verfügen wir über eine Werkzeugabteilung, deren Hauptprodukte die Marken Kennametal und Chronotools sind . Auf der Service- und Anwendungsebene stehen uns über 20 hochqualifizierte Mitarbeiter zur kontinuierlichen Betreuung unserer Kunden zur Verfügung.

Walter Meier hat eine besondere Affinität zur japanischen Servicekultur. Wie unterscheidet sich dieser Ansatz des Kundenservice von unserem westlichen Ansatz?

In der japanischen Kultur ist der Begriff Respekt sehr wichtig. Diesen Respekt gegenüber unseren Kunden versuchen wir in unserem Tagesgeschäft umzusetzen.

Welche Automatisierungslösungen bieten Sie als führendes Unternehmen in der Entwicklung integrierter Automatisierungslösungen für Werkzeugmaschinen an?

Unser Motto „Lösungen , die passen“ bleibt die persönliche Beratung und das Zuhören des Kunden. Daher verfügen wir nicht über eine Standardlösung, sondern über Lösungen, die an die Bedürfnisse des Kunden angepasst sind. Für das Innoteq- Projekt haben wir die AutoBox vorgeschlagen , die perfekt zur Bearbeitung von Platinen passt.

Integrieren Sie Ihre Automatisierungslösungen auch auf Werkzeugmaschinen anderer Marken als die, die Sie vertreten?

Nein, denn das wäre zu kompliziert einzurichten. Neunzig Prozent unserer Maschinenverkäufe sind bereits Kundenprojekte und sehr oft mit Automatisierung.

Ist der Einsatz von Fanuc Robodrill Maschinen in der Uhrenindustrie weit verbreitet?

Fanuc Robodrill Maschinen sind bei fast allen Playern der Uhrenwelt in der Romandie in Aktion. Der Uhrensektor macht 70 % unseres Umsatzes in der Romandie aus, gefolgt vom Medtech- und Ausbildungssektor.

Seit seiner Gründung im Jahr 1970 hat sich die Robodrill- Reihe kontinuierlich weiterentwickelt. Welche Bearbeitungskapazitäten bietet eine von Walter Meier ausgestattete Robodrill- Maschine heute?

Dank unserer umfassenden CNC-Bearbeitungskapazität können wir Präzisionsbearbeitungszentren für eine Vielzahl von Branchen und Anwendungen anbieten. Bei einer 5-Achs-Maschine bleiben wir bei einem Mass von ca. 150 x 150 x 150 mm. Für eine 3-Achs-Maschine, beispielsweise in der Automobilindustrie, können wir Aluminiumölwanndeckel bearbeiten.

Was sind die aktuellen Markttrends in der Schweiz?

Ein zuverlässiges Produkt, automatisiert für einen schnellen Produktionsstart für kleine und mittlere Serien. Darüber hinaus versuchen wir als Walter Meier einen aufmerksamen und reaktionsschnellen Partner auf professionellem Niveau anzubieten.

In welchen Bereich investiert Walter Meier derzeit die meisten Ressourcen und aus welchen Gründen?

Derzeit konzentrieren wir uns auf die Rekrutierung von Personal (Mechaniker, Elektriker und Automatisierungstechniker), um der wachsenden Nachfrage nach Fanuc- Maschinen gerecht zu werden.

Klingt spannend?

Kontaktieren Sie uns für ein Persönliches Gespräch und ein Angebot nach Mass.