Autonomie de jusqu’à 90 heures : Walter Meier pour Inhotec

Temps de lecture: env. 15 min.

Le fabricant de montres Inhotec est basé au Locle dans le canton de Neuchâtel et produit des pièces pour l'industrie horlogère avec un équipement de fine automatisation extrêmement efficace de Walter Meier, utilisant plusieurs fraiseuses FANUC ROBODRILL α-D21MiB5.

Inhotec va vous surprendre

Telle est la devise de la manufacture horlogère sise au Locle dans le canton de Neuchâtel. Et il est vrai qu’Inhotec a de quoi surprendre. À commencer par son immense savoir-faire, son parc machines moderne et le très haut niveau de qualification de ses collaborateurs.

La société a été fondée il y a un peu plus d’une décennie en 2011 par Alexandre Eme un véritable passionné d’horlogerie qui a tout misé sur l’innovation et le désir d’indépendance. Ce pari audacieux n’était pas sans risque car dans ce secteur très exigeant il n’y a pas de place pour l’approximation tant les attentes des clients sont élevées et les composants complexes. Malgré cela l’entreprise locloise est passée du statut de fabricant de prototypes horlogers à ses débuts à celui de véritable manufacture de composants et d’ébauches en quelques années seulement ce qui est un exploit en soi. Aujourd’hui Inhotec SA compte plus de 130 collaborateurs issus de nombreux corps de métiers et propose à ses clients un service hautement personnalisé. Du prototypage aux grandes séries de plus de 50 000 pièces, ces composants sont destinés à être assemblés dans des mouvements de haute horlogerie labellisés Swiss made.

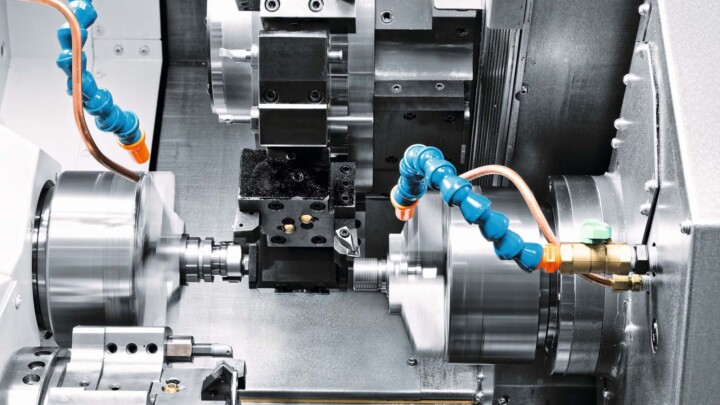

Spécialisée dans la fabrication de composants fraisés et érodés l’entreprise est à même de proposer des solutions clé en main à ses clients grâce à son bureau des méthodes. De la platine ébauchée en passant par les composants d’un mouvement jusqu’à la platine finie avec toutes ses terminaisons, l’enchâssage des rubis et des axes, il n’y a guère de pièces qui ne soient pas à la portée de la manufacture. Inhotec propose également de nombreuses opérations connexes propre au monde horloger comme la décoration main ou machine, le gravage laser, le polissage et le microbillage, le garnissage et bien évidemment le contrôle qualité. Avec 35 centres d’usinage et 16 machines d’érosion à fil le parc machines est impressionnant tant par le nombre que par la qualité et la modernité de ce dernier.

Le parc machines de fraisage de l’entreprise est plutôt hétérogène mais à dessein, pas de hasard dans ce choix hautement stratégique. Selon les besoins, 3 ou 5 axes, précision, rapidité, automatisation, chaque machine sélectionnée par Inhotec répond à une exigence spécifique. Cette approche ciblée capacité machine offre une flexibilité opérationnelle importante et permet d’atteindre des standards de qualité toujours plus élevés.

Pour atteindre ses objectifs l’entreprise s’est dotée d’un parc machines de très grande qualité avec divers partenaires dont Fanuc et ses célèbres Robodrill. Cette association hélvético-japonaise permet à Inhotec de répondre à toutes les demandes de ses clients en matière d’usinage du prototype à la grande série.

Fanuc Robodrill : le centre d’usinage aux capacités insoupçonnées

La rencontre entre Inhotec et Walter Meier, représentant exclusif pour la Suisse des machines Fanuc Robodrill s’est faite par l’intermédiaire de Monsieur Fabrice Waeber, conseiller technique et commercial machines-outils chez Walter Meier.

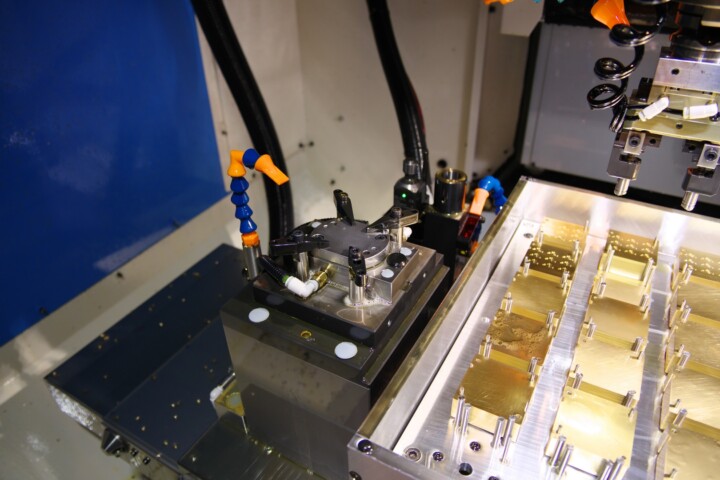

Depuis quelques années, Inhotec a investi dans trois centres d’usinage Robodrill α-D21MiB5 équipés du magasin de pièces automatisé AutoBox de Walter Meier. Par la suite ils se sont équipés avec deux centres supplémentaires Fanuc Robodrill d’occasion qui malheureusement se sont avérés inutilisables car le programme dédié au fonctionnement du magasin de pièces avait été effacé. Inhotec a alors contacté le service d’assistance de Walter Meier qui à partir des numéros de série des machines a réussi à retrouver les programmes et paramètres originaux afin de remettre en service opérationnel ces deux Robodrill. La réactivité et la qualité du service de Walter Meier a posé les jalons d’une saine collaboration entre les deux entreprises. Car Walter Meier est bien plus qu’un fournisseur de machines mais un prestataire de solutions globales à même de répondre aux besoins les plus spécifiques de ses clients. Fabrice Waeber a rapidement attiré l’attention d’Hervé Goy, responsable fabrication chez Inhotec, sur les capacités réelles du Robodrill pour la production de composants finis de très haute précision. En effet au départ les Robodrill étaient assignés à l’usinage d’ébauches, composants destinés à être terminés sur une autre machine. Aujourd’hui les cinq Robodrill de la manufacture produisent tous des composants finis de très haute précision et en très grande série. Rien de très surprenant quand on sait que Fanuc lança son Robodrill en 1970 ! Peu de machines-outils peuvent se targuer d’une production aussi longue et depuis sa création le fabricant a fait évoluer aux fils des technologies disponibles son célèbre centre d’usinage pour en faire un outil de production terriblement efficace.

Un choix logique basé sur un constat simple

Après la mise en place de leur 3 premières machines neuves la société Inhotec SA a trouvé une opportunité sur le marché de l’occasion. Ce n’est pas simplement la disponibilité immédiate de ces deux Robodrill qui a conditionné le choix d’Inhotec mais bien la configuration du magasin de pièces similaire à celle des Robodrill proposés par Walter Meier SA. Si l’on veut produire en grande série la question du type d’approvisionnement en matière brute se pose avant même l’achat de la machine car il aura un impact direct sur le coût, l’empreinte au sol et la complexité de l’automatisation. L’énorme avantage de l’AutoBox de Walter Meier est son intégration sur la table de la machine ne nécessitant aucune automatisation autre que le Robodrill lui-même. Elle permet ainsi non seulement l’approvisionnement en pièce brute mais assure également le stockage des pièces finies. La série Robodrill de Fanuc n’a pas été développée à l’origine pour produire des composants horlogers et pourtant elle réunit toutes les qualités nécessaires à cette tâche.

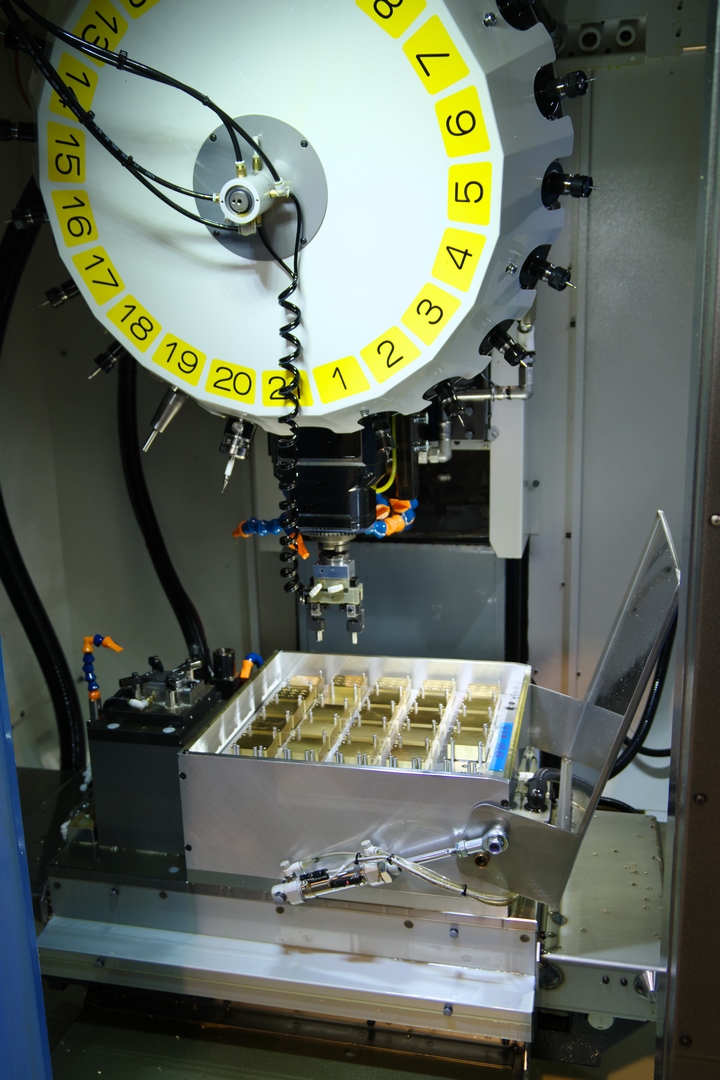

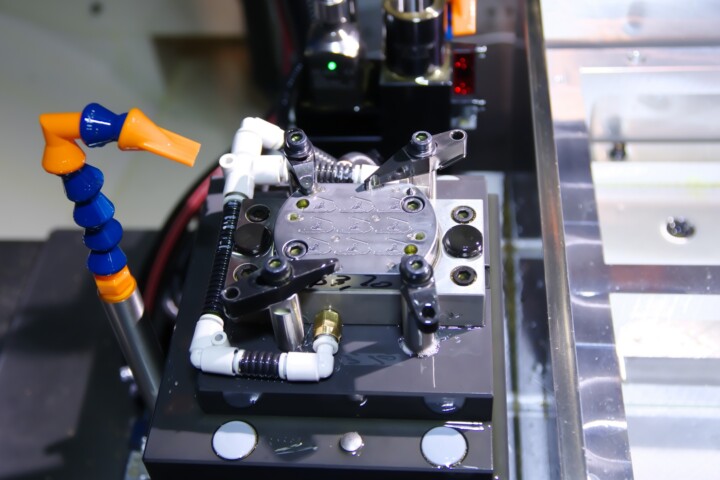

Le choix d’Inhotec s’est arrêté sur la Robodrill α-D21MiB5, grande sœur de l’α-D21SiB5. C’est une machine précise, stable mécaniquement et thermiquement, dynamique et très rapide mais également compacte. Avec une broche à cône BT/BBT30 qui atteint 24 000 tr/min et son magasin d’outils à 21 ou 42 positions elle répond parfaitement aux besoins d’Inhotec. Sa table de 650 x 400 mm supportant une charge maximale de 300kg et ses courses de 500x 400x 330mm deviennent en association avec l’AutoBox un avantage indéniable par rapport à une machine de plus petite taille mais nécessitant un magasin externe associé à un robot. Pour comprendre cela il faut savoir comment Inhotec produit ses composants horlogers, principalement des ponts ou des platines, avec ses Robodrill. La manufacture utilise avec ses centres d’usinage Fanuc des pièces brutes sous formes de plaquettes carrées, appelées barquettes, d’environ 40mm de côté et d’épaisseur variable, principalement en laiton. Chaque barquette est usinée individuellement. Elle est serrée sur un posage très simple avec 4 brides actionnées pneumatiquement. Plusieurs composants peuvent être usinés sur la même barquette. L’usinage se fait par retournement c’est-à-dire que lors du premier serrage les composants sont fraisés en « profondeur » comme pour une poche. Au second serrage la pièce est retournée et la deuxième face des composants est usinée de manière similaire. À ce moment-là les composants sont terminés sur leurs deux faces principales, il ne reste qu’a contourné le profil extérieur. C’est là que l’association fraisage et érosion au fil prend tout son sens. Effectivement il n’est pas possible de « détacher » la pièce de la barquette uniquement par fraisage car à un moment il n’y aura plus de matière pour la tenir. C’est pourquoi le contournage extérieur n’est pas complet mais laisse un certain nombre d’attaches judicieusement positionnées qui permettent le maintien du composant. Ensuite il ne reste plus qu’à couper les attaches par électroérosion au fil ou par laser et supprimer les dernières traces avec une opération de ponçage manuelle.

Cette manière de faire très classique pose néanmoins un problème récurrent avec les pièces aux formes complexes. Comment serrer de manière optimale la pièce pour travailler la dernière face ? Une méthode couramment utilisée consiste à usiner des mors ou des pinces de formes pour assurer un serrage de qualité sans déformation. Néanmoins cette approche est coûteuse, chronophage et n’offre aucune flexibilité. En effet le système de serrage ne sera adapté qu’à un seul et unique type de pièce et il faudra refabriquer des moyens de serrage sur-mesure pour chaque nouvelle pièce. Un autre problème tient également au fait que pour charger et décharger automatiquement des pièces minuscules aux contours complexes il faut prendre de nombreuses précautions. Préhension, alignement parfait de la pièce par rapport aux mors, serrage sans déformation, élimination de tout risque de marquage de la pièce, reprise précise des origines pièce sont les principaux problèmes récurrents avec cette méthode d’autant plus quand la précision exigée est élevée.

FANUC ROBODRILL α-D21MiB5 Plus / ADV

Centre d‘usinage vertical haute performance

Une solution consiste à charger manuellement la pièce dans son système de serrage hors machine et en temps masqué mais en adoptant cette approche ce n’est plus la pièce seule qui est chargée ou déchargée de la machine mais tout le système de serrage ou la palette. « C’est justement cette approche que nous voulions éviter. Que ce soit avec des systèmes de serrage point zéro ou des palettes le problème reste le même. Il faut non seulement investir dans des dizaines ou des centaines de systèmes de serrage ou de palettes et usiner autant de posages pour assurer une fabrication en continu 24h sur 24h et 7j sur 7j. Sans compter que le magasin pour stocker tous ces systèmes de serrage coûte cher, occupe beaucoup de surface au sol et nécessite un robot de chargement plus puissant car le poids des composants à charger ne comprend pas que la pièce mais également le système de serrage », précise Hervé Goy.

Une solution clé en main et « plug & play »

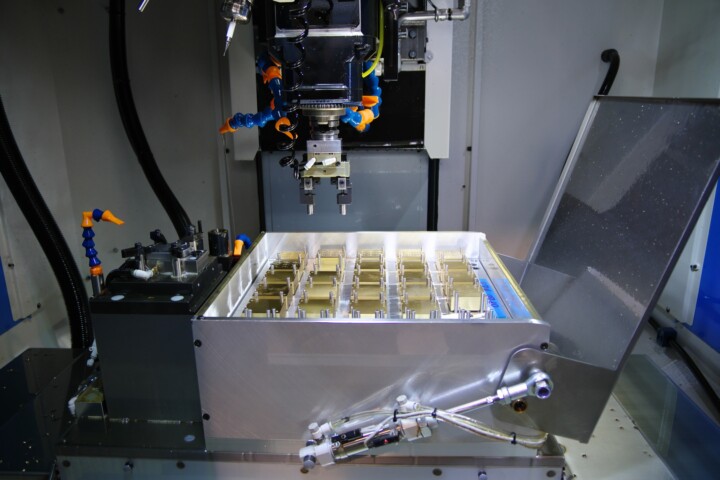

L’autoBox de Walter Meier aussi dénomée « PalMag » est disponible en deux tailles. Le petit modèle sous la désignation AutoBox S et le grand l’AutoBox L. Inhotec dispose des deux modèles, le grand sur les deux Robodrill α-D21SiB5 et le petit sur les dernières Robodrill α-D21MiB5. L’autoBox est constituée d’une boîte en acier inoxydable équipée d’un couvercle basculant actionné par vérin pneumatique. A l’intérieur un plateau en aluminium avec plusieurs positions de stockage constitué de goupilles sert de magasin aux pièces brutes et finies. Le système brille par sa simplicité et son efficacité. Les barquettes brutes sont préalablement usinées pour pouvoir être chargées les unes sur les autres dans l’AutoBox. Deux alésages de 3 mm de diamètre servent à l’alignement de la pièce et un détrompeur permet de s’assurer au premier coup d’œil du positionnement correct de la pièce sur le posage. Pour des pièces ne nécessitant pas un positionnement de grande précision les 4 goupilles par position suffisent amplement pour guider les pièces brutes. Dans le cas d’Inhotec il était essentiel que les pièces soient positionnées de manière plus précise c’est pour cette raison que deux goupilles supplémentaires de diamètre 2,8mm ont été ajoutées à chaque position. Elles s’insèrent dans les alésages de 3mm pour un guidage précis mais avec suffisamment de jeux pour que les pièces déposées « tombent » par gravité jusqu’à la plaque de base en aluminium sans risque de grippage. En revanche au niveau du posage les goupilles sont au diamètre nominal de 3mm afin d’assurer un positionnement très précis ne nécessitant pas de reprise des origines en X et Y, seul un palpage de contrôle de la hauteur de la pièce est effectué. « Nous avons dû un peu expérimenter avant de trouver la meilleure configuration possible. Au début les goupilles de positionnement du magasin de pièces faisaient 3 mm de diamètre mais à l’usage il s’est avéré que le jeu n’était pas suffisant pour permettre aux barquettes de « glisser » le long des goupilles. Les pièces se mettaient toujours un peu de travers et se bloquaient ce qui nécessitait un arrêt machine et une intervention humaine pour régler le problème. C’est pourquoi nous avons réduit le diamètre des goupilles du magasin de pièces à 2,8mm ce qui a réglé définitivement le problème. Et pour assurer un guidage parfait des goupilles dans les alésages nous avons usiné une entrée conique à faible pente sur toutes les goupilles, magasin de pièces et posage. De cette manière nous avons éliminé tous les problèmes de chargement et de déchargement des barquettes tout en conservant un haut niveau de précision de positionnement » précise Hervé Goy.

Un autre problème s’est également posé. C’est celui de l’adhérence des barquettes entres-elles lors de leur empilement les unes sur les autres dans le magasin. En effet les barquettes disposent d’une excellente planéité qui associée à la tension superficielle de l’huile de coupe génère un vide partiel entre chaque pièce. La pression atmosphérique maintient alors les pièces dans un ensemble unique comme c’est le cas par exemple avec les cales étalon. En pratique lorsque le préhenseur venait saisir une barquette c’est toute ou partie de la pile qui venait avec. Pour remédier à ce problème récurrent la solution mise en œuvre par Inhotec est extrêmement simple mais fort astucieuse. Le préhenseur se positionne au-dessus d’une pile de barquette, il saisit la première pièce et la monte jusqu’à dépasser très légèrement la hauteur des 4 goupilles. Ensuite un déplacement linéaire selon l’axe X ou Y permet de faire glisser la première pièce de la pile alors que cette dernière est bloquée par les goupilles. Une fois la barquette libérée la pile retombe par gravité à sa place. La pièce est ensuite amenée au-dessus du posage et descendue jusqu’en position. Les 4 brides s’actionnent et le préhenseur se retire. Désormais la barquette est prête à être usinée. Le déchargement de la barquette terminée ne pose quant à lui aucune difficulté particulière. Une position de l’AutoBox est laissée vide pour le stockage des premières pièces finies. Une fois l’AutoBox pleine de pièces finies chaque pile est retournée manuellement pour l’usinage du second côté.

Niveau programmation là encore c’est la simplicité et la fonctionnalité qui priment. Tout ce fait directement depuis la commande Fanuc de la machine en fonction du type de palette montée dans le magasin de pièces.

«Avec la solution de Walter Meier nous sommes parfaitement autonomes pour programmer le chargement et le déchargement des pièces. Tout se fait directement à la machine sans connaissance spécifique en matière de programmation comme cela peut être le cas avec un robot.»

Une grande autonomie pour un processus de fabrication fiable

« L’autoBox de Walter Meier nous apporte énormément de confort, de sécurité et d’autonomie dans la production de nos composants. L’AutoBox S avec ses 30 positions et sa capacité maximale de 450 pièces procure une autonomie exceptionnelle de 90 heures selon la typologie de la pièce. Largement de quoi faire tourner nos centres d’usinage pendant le week-end sans aucune intervention humaine. Le changement de palette est également très rapide, il suffit de démonter quelques vis pour changer la palette de l’AutoBox et lancer une nouvelle série. L’intégration complète du préhenseur au magasin d’outils avec tout le câblage nécessaire à son fonctionnement est également un avantage non négligeable », détaille Hervé Goy.

Walter Meier fournit les palettes prêtes à l’emploi selon les plans du client. Le nombre de pièces acceptées par AutoBox dépend de la taille des pièces qui y sont stockées. Inhotec dispose désormais d’un important stock de palettes pour les différentes pièces brutes nécessaire à l’ensemble de sa production.

Les capacités de la machine en matière d’usinage sont également très appréciées à commencer par sa précision et sa dynamique mais également son extrême fiabilité dans le temps. Les deux premiers Robodrill installés chez Inhotec produisent depuis une année les mêmes composants presque sans interruption !

« Nous sommes entièrement satisfaits des performances de nos Robodrill. Le service de Walter Meier est également d’une grande qualité et nos deux premières machines nous ont été livrées en seulement 6 mois ! »

De nombreux développements à venir

Dans un avenir proche Inhotec compte encore se développer en intégrant de nouveaux savoir-faires à son offre de service et également en regroupant ses trois sites de production dans un seul et unique bâtiment. A n’en pas douter, avec un tel niveau de savoir-faire Inhotec va continuer de surprendre ses clients mais également tous ceux qui ne la connaissent pas encore. Et avec un partenaire du niveau de Walter Meier la manufacture saura à coup sûr à qui s’adresser lorsqu’elle devra à nouveau investir dans de nouveaux moyens de production performants.

Interview Fabrice Waeber – Walter Meier

Fabrice Waeber, conseiller technique et commercial machines-outils chez Walter Meier connait très bien le marché horloger et ses exigences parfois complexes à mettre en œuvre. Walter Meier dispose d’une importante expérience dans ce domaine.

Quelle gamme de produits et services propose Walter Meier ?

Nous sommes revendeur exclusif, dans le secteur machines-outils, des marques Fanuc Robodrill, Fanuc Robocut, Nakamura, Weiler et Kunzmann. Nous fournissons également les consommables (fil, filtres, E.KO-Ioniser) au niveau des machines à électroérosion à fil. De plus nous avons un département outillage avec comme principaux produits les marques Kennametal et Chronotools. Au niveau service et application, nous avons plus de 20 collaborateurs hautement qualifiés pour soutenir en permanence nos clients.

Walter Meier a une affinité particulière avec la culture de service japonaise. En quoi cette approche du service à la clientèle diffère-t-elle de notre approche occidentale ?

Dans la culture japonaise, la notion de respect est très importante. C’est cette notion de respect envers nos clients que nous tentons d’appliquer aux quotidiens.

En tant que leader dans le développement de solutions d’automatisation intégrées pour les machines-outils quelles solutions d’automatisation proposez-vous ?

Notre devise « solutions that fit » reste le conseil personnalisé et l’écoute du client. Par ce fait nous n’avons pas de solution standard mais des solutions adaptées au besoin du client. Pour le projet Innoteq nous avons proposé l’AutoBox qui correspondait parfaitement à l’usinage de barquettes.

Intégrez-vous également vos solutions d’automatisation sur d’autres machines-outils que les marques que vous représentez ?

Non car cela serait trop compliqué à mettre en place. Nonante pour cent de nos ventes de machines sont déjà des projets clients et très souvent avec automation.

L’utilisation de machines Fanuc Robodrill est-elle courante dans le secteur horloger ?

Nous sommes présents chez quasiment tous les acteurs du monde horloger en Suisse romande avec plus de 600 machines Fanuc Robodrill en activités. Le secteur horloger représente 70% de nos ventes en Suisse romande suivi du secteur médical et de la formation.

Depuis sa création en 1970 la gamme des Robodrill n’a cessé d’évoluer. Quelles sont aujourd’hui les capacités d’usinage offerte par une machine Robodrill équipée par Walter Meier ?

Notre vaste capacité d’usinage CNC nous permet d’offrir des centres d’usinage de précision pour un large éventail d’industries et d’applications. Sur une machines 5 axes nous restons sur une dimension d’environ 150 x 150 x 150 mm. Pour une machine 3 axes, dans l’automobile par exemple, nous pouvons usiner des couvercles de carter en aluminium.

Quelles sont les tendances actuelles du marché en Suisse ?

Un produit fiable, automatisé afin d’avoir un taux d’ouverture élevé et une mise en production rapide pour petite et moyenne série. De plus un partenaire à l’écoute et réactif c’est ce que nous tentons d’apporter le plus professionnellement avec Walter Meier.

Dans quel domaine Walter Meier investi actuellement le plus de ressources et pour quelles raisons ?

Actuellement nous nous focalisons sur le recrutement du personnel (mécanicien, électricien et automaticien) pour répondre à une demande croissante des machines Fanuc Robodrill sur le marché Suisse.

Cela vous semble passionnant ?

Contactez-nous pour un entretien personnel et une offre sur mesure.