Fokus liegt auf High-End-Maschinen

Reto Helfenstein (Inhaber, CEO): «Es ist definitiv so, dass wir konsequent in Werkzeugmaschinen investieren, die technologisch im High-End-Segment liegen. Wir kommen aus der Medizintechnik und haben uns in Richtung Luftfahrtkomponenten weiterentwickelt. Parallel zu unseren Frästeilen bekamen wir zuletzt vermehrt Anfragen zur Fertigung komplexer, hochpräziser Drehteile. Hierfür mussten wir in ein Drehzentrum investieren, um die Nachfrage entsprechend abzudecken. Aber um es vorwegzunehmen, hervorragende Maschinenlösungen sind Grundvoraussetzung, um qualitativ hochwertige und komplexe Teile herzustellen. Der zweite Faktor sind sehr gut ausgebildete Mitarbeitende.»

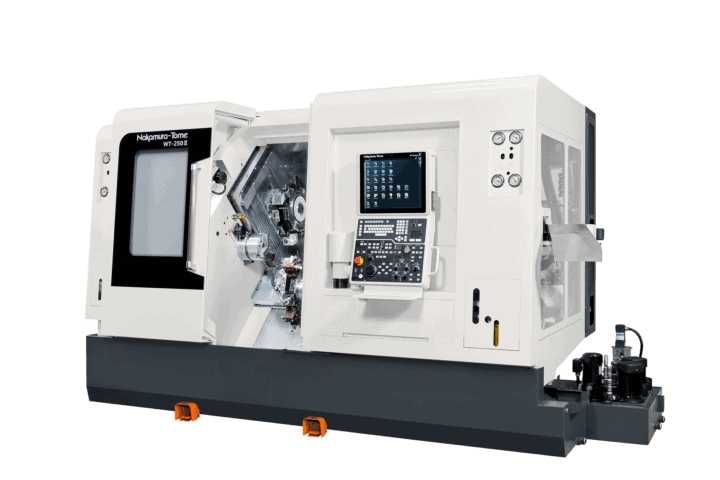

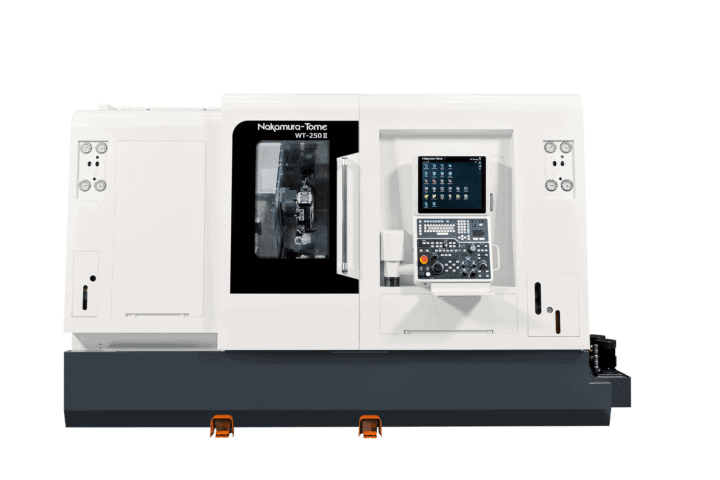

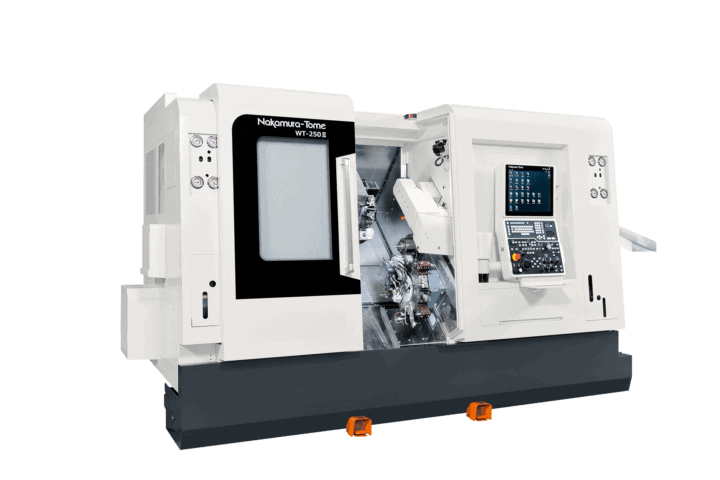

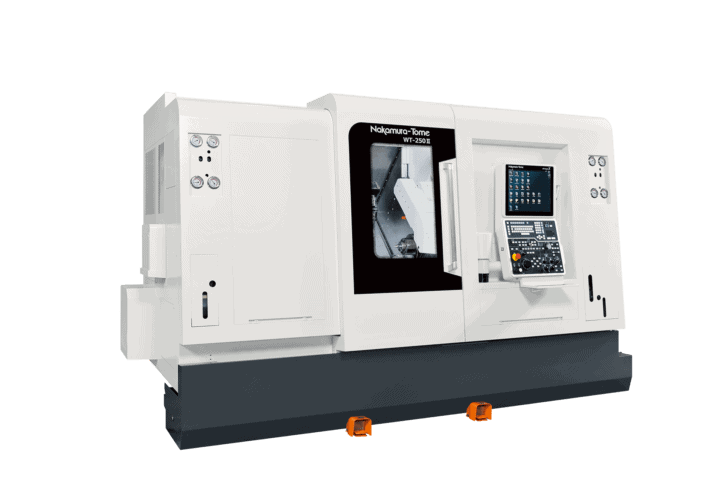

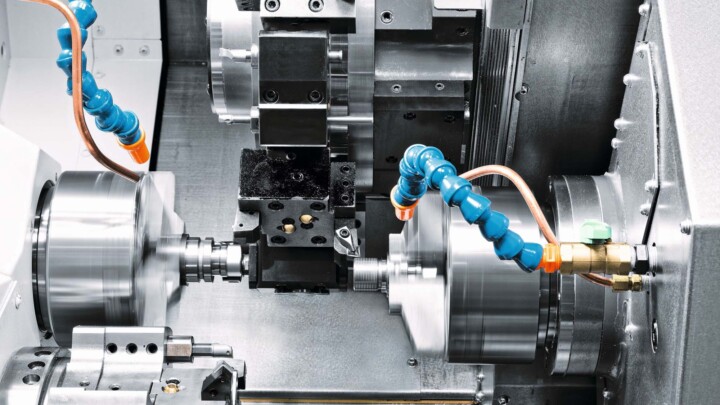

Da es sich zum grössten Teil um Drehkomponenten für die Luftfahrtindustrie handelte, war klar, dass in eine Werkzeugmaschine aus dem Spitzen-Segment investiert werden musste. Die Wahl fiel im Rahmen einer Evaluationsphase auf eine Nakamura-Tome WT-250II.

Inhaber setzt auf gute Bedienbarkeit

Die WT-250II ist zugeschnitten auf die Bedürfnisse der Helfenstein Mechanik AG. Darüber hinaus hat Reto Helfenstein eine gewisse Vorliebe für High-End-Werkzeugmaschinen, wie er sagt: «Ich arbeite selbst noch gerne auf unseren Maschinen, das ist nach wie vor für mich ein wichtiger Teil meines Berufsalltags. Auf den Fehlmann-Maschinen bin ich gut eingearbeitet, kann einspringen, wenn nötig. Nicht zuletzt aus diesem Grund hat mich Raffael Müller (Polymechaniker) kürzlich auf der Nakamura-Tome eingearbeitet. Auf der Nakamura-Tome WT-250II macht die Arbeit genauso viel Freude wie an den Fräsmaschinen. Und das heisst etwas. Sie ist sehr bedienerfreundlich, das bemerkt man insbesondere dann, wenn man nicht so oft an der Maschine arbeitet und temporär einspringen muss. Das hat Nakamura-Tome vorbildlich gelöst.»