Une partie importante de la gamme de composants provient de l’industrie aéronautique. Les exigences en matière de machines et de nouveau centre de tournage sont donc élevées.

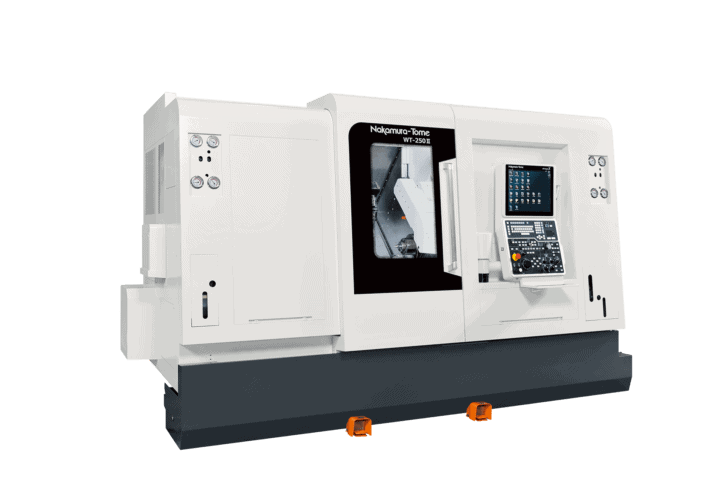

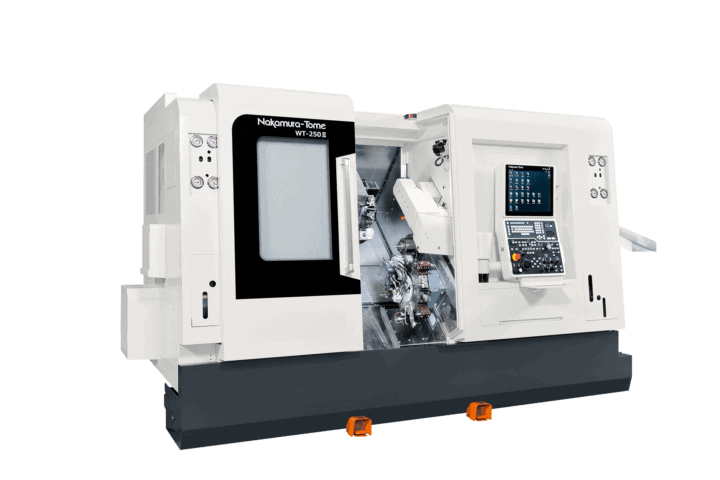

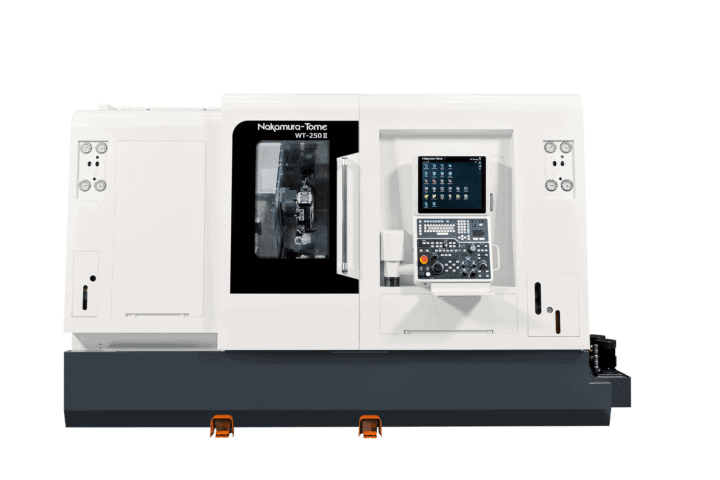

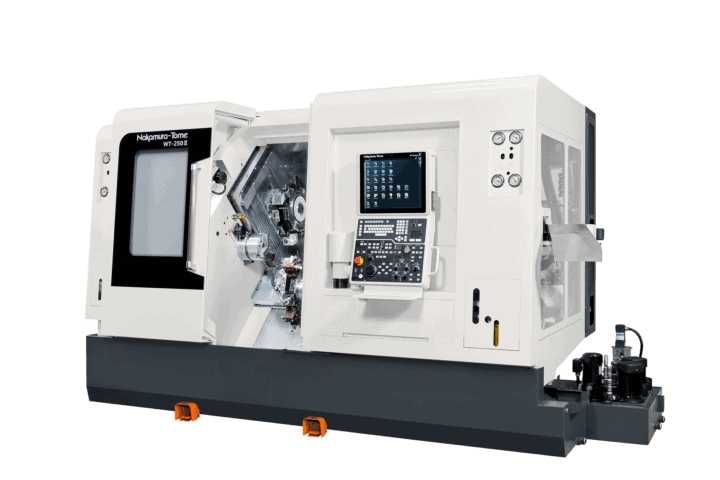

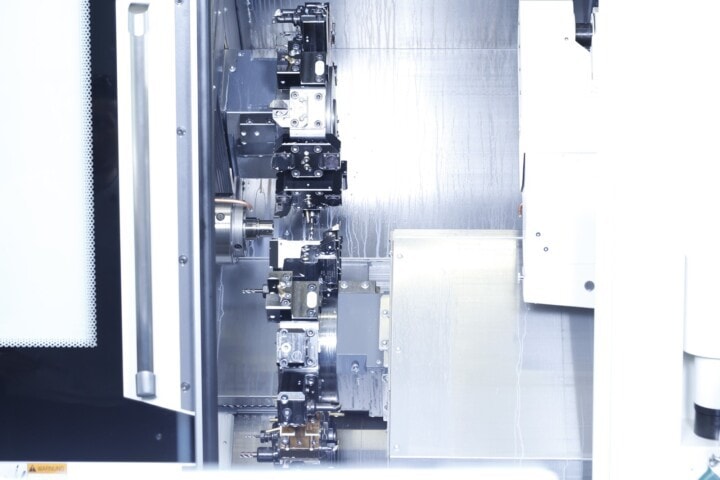

Avec cinq collaborateurs et six machines-outils CNC, Helfenstein Mechanik AG s’est concentrée sur la fabrication de composants aéronautiques. Le premier coup d’œil sur le hall de production donne une idée du savoir-faire. En face du dernier investissement – un Nakamura-Tome WT-250II – se trouvent quatre machines-outils Fehlmann, dont certaines sont hautement automatisées pour fabriquer des composants pour l’industrie aéronautique. La gamme de composants est parfois très complexe.

Les centres d’usinage Fehlmann jouent un rôle secondaire dans ce rapport, ils ne font que montrer l’importance d’une technologie de pointe pour les responsables de Helfenstein Mechanik AG. Et c’est précisément cette attitude qui a finalement conduit à investir dans un Nakamura-Tome WT-250II.

L’accent est mis sur les machines haut de gamme

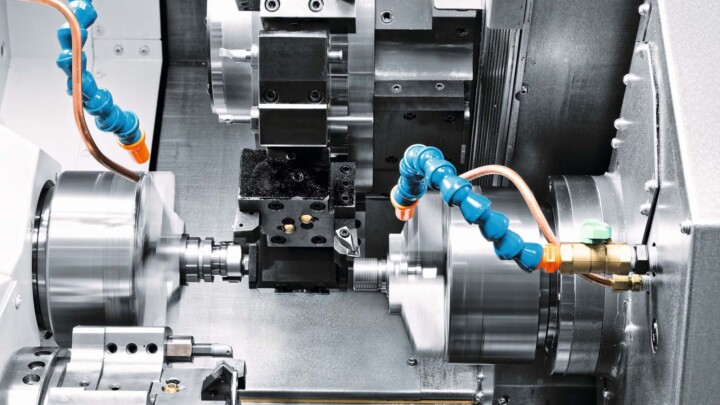

Reto Helfenstein (propriétaire, PDG) : « Il est vrai que nous investissons systématiquement dans des machines-outils qui se situent technologiquement dans le segment haut de gamme. Nous sommes issus de la technologie médicale et avons évolué vers les composants aéronautiques. En plus de nos pièces fraisées, nous avons récemment reçu un nombre croissant de demandes concernant la production de pièces tournées complexes et de haute précision. Pour cela, nous avons dû investir dans un centre de tournage pour répondre à la demande en conséquence. Mais pour être clair, d’excellentes solutions de machines sont une condition préalable à la production de pièces complexes et de haute qualité. Le deuxième facteur concerne les employés très bien formés. »

Étant donné qu’il s’agissait pour la plupart de composants de tournage destinés à l’industrie aéronautique, il était évident qu’un investissement dans une machine-outil du segment haut de gamme était nécessaire. Lors d’une phase d’évaluation, le choix s’est porté sur un Nakamura-Tome WT-250II.

Le propriétaire compte sur une bonne convivialité

Le WT-250II est adapté aux besoins de Helfenstein Mechanik AG. De plus, Reto Helfenstein a un certain penchant pour les machines-outils haut de gamme, comme il le dit : « J’aime toujours travailler moi-même sur nos machines, cela reste une partie importante de mon travail quotidien. J’ai été bien formé sur les machines Fehlmann et je peux intervenir si nécessaire. C’est notamment pour cette raison que Raffael Müller (polymécanicien) m’a récemment formé au Nakamura-Tome. Travailler sur le Nakamura-Tome WT-250II est tout aussi amusant que sur les fraiseuses. Et ça veut dire quelque chose. Il est très convivial, ce qui est particulièrement visible lorsque vous ne travaillez pas souvent sur la machine et que vous devez intervenir temporairement. Nakamura-Tome a résolu ce problème de manière exemplaire. »