Fanuc RoboMat MK-21 : «Il nous le faut»

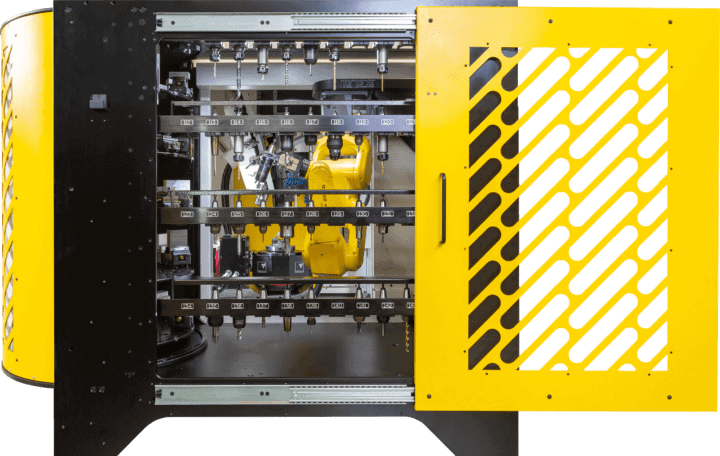

Un tel titre dans une revue spécialisée n'aide pas à la compréhension. Ou peut-être que si. Nous allons vous expliquer comment ce titre a été choisi. Sur le plan technologique, il est question d'un Fanuc RoboMat MK-21, un centre d'usinage parfaitement adapté aux pièces de la taille d'un poing.

En service au sein de la société Rihs GmbH depuis l’été 2019, le RoboMat MK-21 de Fanuc est aux machines-outils ce que la Tesla est aux voitures. A la différence près qu’il est possible de le recharger en continu : il fonctionne sans intervention humaine et sans interruption. Un concept génial qui a pu être mis en oeuvre grâce notamment, au savoir-faire de Walter Meier (Fertigungslösungen) AG. Il n’est donc pas étonnant que pareil titre ait été choisi pour une telle machine. Mais, reprenons tout depuis le début…

Qui se cache derrière Rihs GmbH ?

L’entreprise Rihs GmbH fondée par Beat Rihs et un partenaire au milieu des années 90 est actuellement dirigée par les deux fils Christian et Simon Rihs qui ont tous deux une formation technique. L’entreprise s’est spécialisée dans le fraisage de pièces en aluminium de petite et moyenne taille. Elle fabrique des pièces à l’unité et des moyennes séries. Les pièces sont utilisées par toute l’industrie suisse lorsqu’elle a besoin de composants en aluminium. Aujourd’hui, l’entreprise a renforcé son rôle de partenaire auprès de ses clients.

Fabrication fiable avec une plage de tolérance de 0,01 mm

Depuis longtemps, l’entreprise cherchait une solution entièrement automatisée pour fabriquer de petites séries interchangeables de pièces de la taille d’un poing. Mais ceci appartient au passé. Car depuis que le Fanuc RoboMat MK-21 a été mis en service au sein de la société Rihs GmbH, la production automatisée de petites séries interchangeables s’effectue à 90% sans intervention humaine et avec une fiabilité optimale grâce à l’utilisation de la compensation thermique.

Simon Rihs : « A la recherche de la solution de production expliquée plus haut, nous nous sommes rendus sur le salon Prodex de Bâle en mai 2019 et avons remarqué le Fanuc RoboMat MK-21 sur le stand Walter Meier (Fertigungslösungen) AG. »

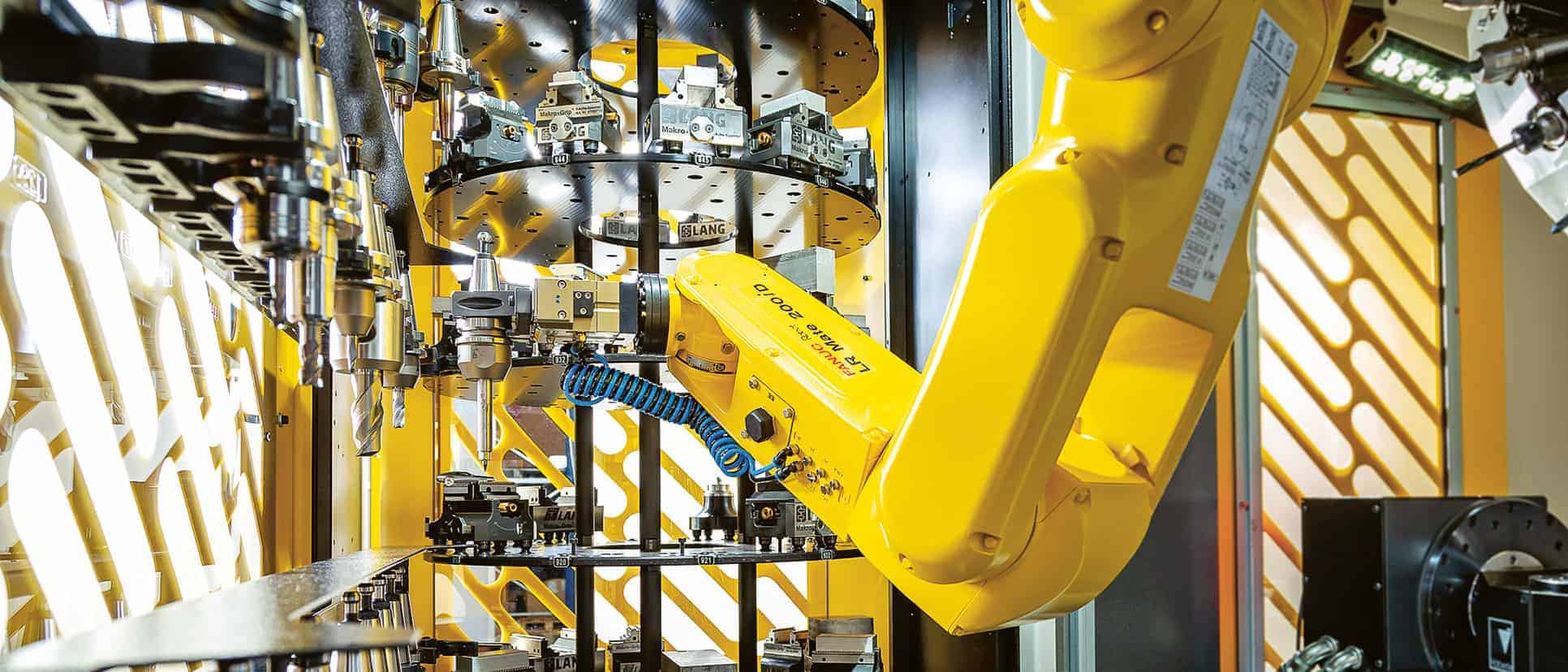

Mathias Zavratnik, directeur des ventes machines- outils chez Walter Meier (Fertigungslösungen) AG : « Dans la configuration de base, il s’agit d’un Fanuc Robodrill D21MiB5 automatisé et équipé de 21 emplacements pour outils, complété par un magasin supplémentaire prévu pour 44 outils et un présentoir accueillant 60 palettes. Par ailleurs, une table circulaire pivotante Fanuc (4 et 5 axes) a été montée, elle a été conçue sur mesure également par Walter Meier.

La table circulaire pivotante totalement intégrée dispose de moteurs couples rapides offrant une grande précision de positionnement, comme à l’habitude avec les produits made in Japan. ».

Hors champs puis vraiment repéré

Que le Fanuc RoboMat MK-21 avec sa petite taille (même pas 6 m2) ne soit pas remarqué, peut se comprendre. Pourtant lorsque Simon Rihs vit le Fanuc RoboMat MK-21 durant le salon Prodex, il reconnut que le concept, incluant également un magasin d’outils et un système de manutention de palettes, était parfaitement adapté au cahier des charges de la société Rihs. Et à partir de ce moment, le Fanuc a laissé une tellement bonne impression à Rihs qu’il n’était plus question de revenir en arrière.

« Il nous le faut »

Christian Rihs : « Simon est venu me voir, c’était encore au moment du Prodex, en me disant qu’il avait vu une super machine et qu’il nous la fallait ». J’ai pensé : « D’accord », « Alors nous allons aller la voir ensemble. ». Ensuite, tout est allé très vite et le RoboMat MK-21 exposé à Prodex a transité directement du salon bâlois vers le site de production de la société Rihs.

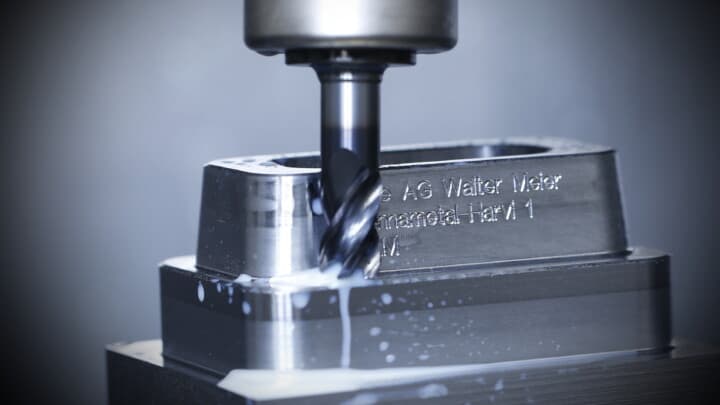

La décision n’a pas été prise rapidement par hasard, car pour les sous-traitants, le concept du Fanuc RoboMat MK-21 est parfaitement adapté aux tâches décrites ci-dessus, explique Simon Rihs au SMM : « En ce moment, la production des pièces en aluminium s’effectue à 100 % sur le nouveau Fanuc RoboMat MK-21 avec une longueur d’arête maximale de 100 mm. Lorsque les pièces sont grandes, nous allons sur une machine plus grande. Cela ne signifie pas pour autant que cette machine ne serait pas capable de traiter ces grandes pièces. Mais nous devons optimiser notre parc. »

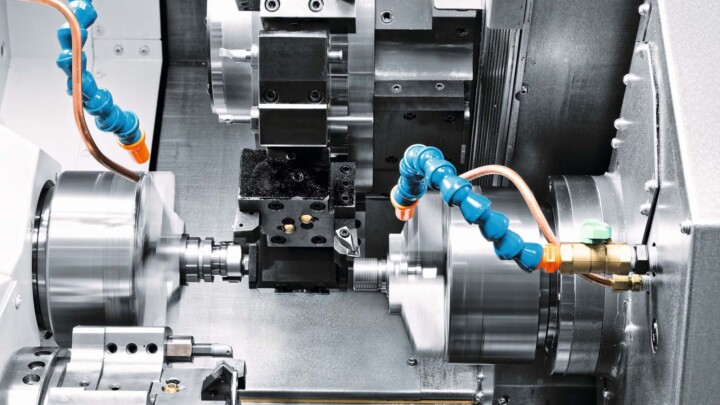

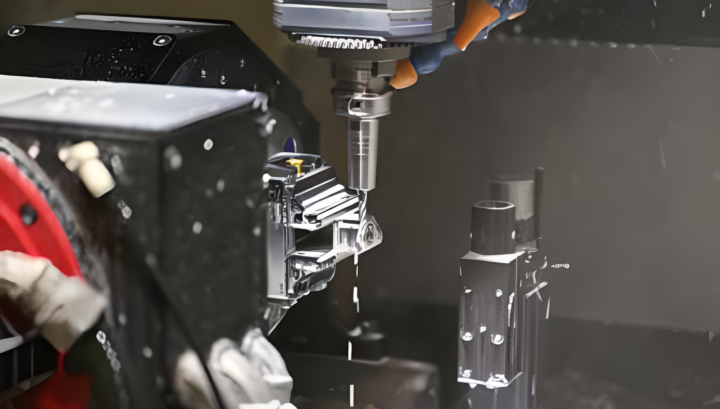

26 kW – 24’000 t/min – 60 bar – avec automatisation complète

Le Fanuc RoboMat MK-21 est une cellule d’usinage entièrement automatisée conçue sur la base du Robodrill D21MiB5. Christian Rihs dit à propos du centre d’usinage : « Le Robodrill D21MiB5 est extrêmement dynamique. Grâce à des stratégies de fraisage appropriées comme par ex. le fraisage trochoïdal, il est possible d’usiner rapidement d’importants volumes de matière. Mais avec 26 kW et 35 Nm maximum, cela fonctionne vraiment bien. Les 26 kW doivent évidemment être appliqués à la pièce à usiner. Pour ce faire, Fanuc mise sur une broche BBT30-Big-Plus avec au maximum n = 24’000 t/min et arrosage centre broche 60 bar. »

Big Plus BBT 30 : la même rigidité qu’un SK40

Là, l’interface d’outillage dotée de la BBT30 semble d’abord relativement fragile, pourtant lorsque l’on sait que la BBT30 est équipée d’une interface Big- Plus avec une surface de contact plane, en termes de rigidité, elle est comparable à une interface BT40 conventionnelle (Dmax = 44,5 mm).

Cela est dû à la surface de contact plane de la collerette du cône vertical BBT30 (D = 46 mm) sur l’extrémité de la broche.

Simon Rihs : « Le robot Fanuc Robodrill fraise très tranquillement. Il n’y a aucune vibrations. Cela a son importance par rapport à l’usure des outils et à la sécurité des process. Cela montre que la conception de la machine est solide. L’interface BBT-Big-Plus fait le reste. »

Magasin d’outils à la conception géniale

Concernant la production sans intervention humaine, Christian Rihs dit à propos du nouveau RoboMat MK-21 de Fanuc : « Comme vous l’avez peutêtre constaté, la machine a fonctionné toute la matinée sans surveillance. Même durant la journée, nous effectuons des productions pour lesquelles nous n’avons pas à nous occuper de la machine. Il suffit simplement de l’alimenter. ».

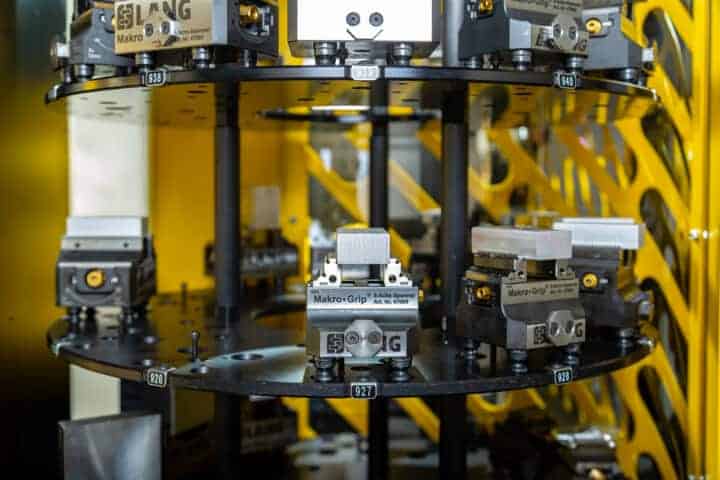

Simon Rihs : « A propos de l’alimentation de la machine : ce qui est déterminant en la matière est la solution d’automatisation des pièces ainsi que le magasin d’outils dont la conception est géniale. La gestion et la programmation des palettes sont effectuées directement via la commande CNC. Au total, le magasin d’outils comprend 60 palettes. Les palettes peuvent être chargées avec des pièces parallèlement au temps principal d’usinage, ainsi la production n’est pas interrompue. »

Robodrill de Fanuc : importante demande dans l’industrie médicale et horlogère

La demande en machines Fanuc ne cesse d’augmenter comme le souligne Mathias Zavratnik : « En Suisse, près d’une centaine de ces centres de traitement accomplissent leur travail 24 heures sur 24. Ils sont particulièrement utilisés dans l’industrie médicale et horlogère. Il s’agit ici de matériaux avec une exigence de production en matière de rigidité, de précision et de finition de surface. Et c’est précisément dans ce cas que les avantages de cet équipement hautement automatisé jouent à plein, sur les surfaces les plus réduites, cette machine offre une productivité maximale. Grâce à la flexibilité et à la fiabilité de ces machines, la demande est énorme. Depuis, l’information a circulé auprès des sous-traitants classiques.»

Simon Rihs : «Je peux tout à fait le confirmer. En termes d’espace, la machine est un miracle. Par ailleurs, elle est également rapide, elle est 30% plus rapide que nos machines classiques. Le temps copeaux lors du changement d’outils est de 1,3 seconde. Le système d’outils cylindrique est connu pour favoriser les changements d’outils rapides. Mais la conduction thermique est également très stable, on peut insérer la première pièce, elle génère ensuite automatiquement une compensation thermique. Il ne faut s’occuper de rien. »

Christian Rihs : « Pour notre gamme de pièces interchangeables, il était très important que la machine, outre un magasin d’outils cylindrique, soit dotée d’un magasin d’outils supplémentaire. Le magasin d’outils intégré à la machine comprend 21 outils, cela ne nous suffit pas en raison des séries interchangeables sans intervention humaine. Grâce au magasin supplémentaire équipé de 44 outils, nous sommes en mesure de charger automatiquement des outils supplémentaires dans le magasin cylindre interne et de produire un grand nombre de pièces sans faire intervenir un opérateur. Nous sommes totalement séduits par le concept global du magasin d’outils et de palettes avec le robot articulé intégré. »

Système de présentoir de palettes et de magasin d’outils placés directement l’un à côté de l’autre

Or il faut savoir que les deux magasins (outils et palettes) sont placés latéralement sur la machine, l’un à côté de l’autre et qu’ils sont commandés par un seul et même robot articulé Fanuc à travers la paroi latérale droite. Là aussi, le concept est pleinement efficace : une construction extrêmement compacte, une manipulation ultra rapide du robot grâce à des trajets très courts, enfin et surtout, un rendement élevé.

D’après les frères Rihs, la commande du robot articulé est également un point positif à mentionner: «La programmation est extrêmement simple. Elle est paramétrée au début, nous n’avons pas à nous en soucier. La capacité du robot articulé Fanuc à traiter aussi bien un magasin d’outils externe qu’une palette de pièces dans un espace très réduit fait de lui une excellente solution d’automatisation. »

Évacuation des copeaux : 26 kW pour un volume de matière enlevée important

D’après Christian Rihs, vous avez été très impressionné par les performances de la machine : « Dès les premiers copeaux, nous avons été très surpris du volume de matière enlevé par la machine. Cela fonctionne déjà très bien d’ordinaire mais un de nos soucis principaux était que l’évacuateur de copeaux soit dépassé par le volume de matière à enlever. »

Mathias Zavratnik : « Nous avons connaissance de ces inquiétudes et elles sont justifiées. Un processus de gestion des copeaux fiable est toujours l’une des tâches les plus complexes pour garantir un fonctionnement sans intervention humaine. Pour des volumes de matière élevés comme rencontrés par la société Rihs GmbH, nous proposons aux clients un système de gestion des copeaux sur mesure pour un processus de production fiable sans intervention humaine. »

Simon Rihs : « Nos inquiétudes concernant la gestion des copeaux étaient infondées. La solution de Walter Meier (Fertigungslösungen) AG est parfaitement conçue. Un point positif à mentionner est également que les copeaux sont évacués par l’arrière, c’est parfait; Il n’y a pas mieux. Régulièrement, nous devons éteindre certaines machines à cause de la gestion des copeaux. Nous ne rencontrons pas cette problématique avec le Fanuc Robo- Mat MK-21. »

Bilan

Pour ce premier centre d’usinage Fanuc avec automatisation dans le hall des machines de la société Rihs, les retours positifs sont déjà nombreux sur la fiabilité et la sécurité des process pour une production sans intervention humaine. Si la société Rihs n’avait pas remarqué le robot Fanuc RoboMat MK- 21 lors du salon Prodex, Rihs utiliserait actuellement une autre machine. Et cet article avec le titre « Il nous le faut » n’aurait sûrement pas existé.

FANUC RoboMat MK-21

Un génie universel qui prend peu de place