Puissance maximale et encombrement minimal : Walter Meier pour PWB

Temps de lecture: env. 10 min.

PWB AG fabrique sans interruption grâce à une nouvelle machine de Walter Meier. Un concentré de performances sur à peine dix mètres carrés.

Quand la fiabilité japonaise rencontre la précision suisse

PWB AG s’est spécialisé ces dernières années dans la fabrication de pièces uniques et de petites séries. En collaboration avec Walter Meier, l’entreprise sise à Altstätten a automatisé sa production et investi dans un Robomat MK21 Advanced de Fanuc.

Une fabrication sans surveillance à la précision exceptionnelle

La performance au mètre carré des machines est de plus en plus importante. Des solutions de fabrication alliant qualité, efficacité et rentabilité sont recherchées. Avec l’aide de Walter Meier, PWB AG a automatisé son site d’Altstätten avec une solution Robomat de Fanuc, pour des équipes sans surveillance avec une production de composants de 150 mm maximum.

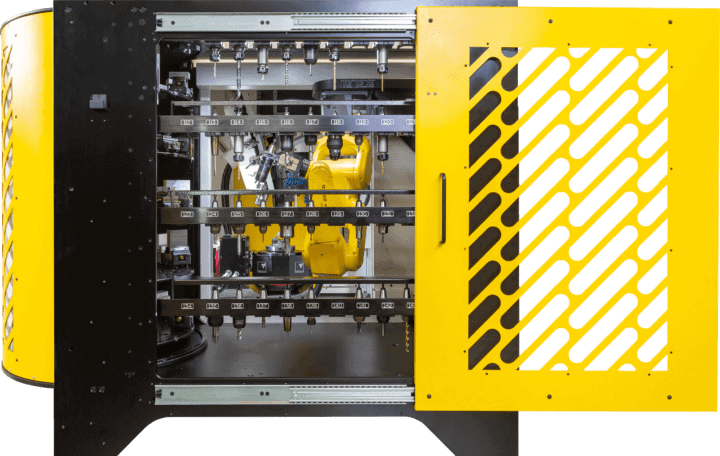

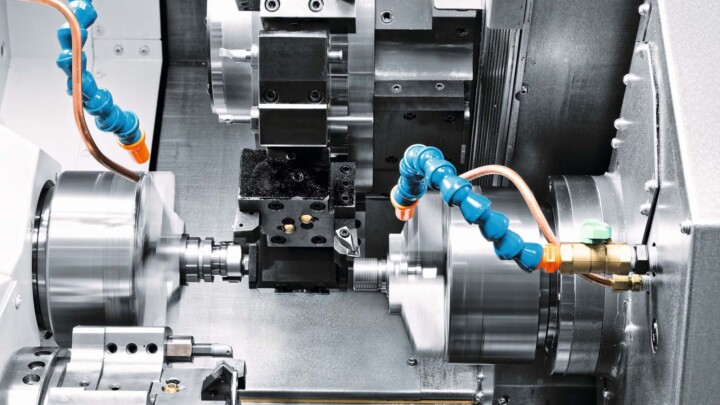

Avec ses sites d’Altstätten et de Pfäffikon, PWB AG fait partie des fournisseurs les plus importants en Suisse. Le MSM (Mensuel de l’industrie) a visité au mois de mars le site d’Altstätten avec Walter Meier Fertigungslösungen AG. Avec dix centres de tournage et six centres de fraisage, PWB AG peut couvrir l’ensemble de la technique de fabrication, du petit composant de précision aux pièces volumineuses. L’entreprise étant auparavant spécialisée dans la fabrication de pièces de série dans le domaine des composants hydrauliques, le personnel a la précision dans le sang. Pour les pièces uniques et les petites séries jusqu’à 150 mm maximum, le parc de machines a été complété par un centre d’usinage simultané 5 axes Robomat MK21 Advanced de Fanuc, comprenant un dispositif de manutention de pièces et d’outils, ainsi qu’une gestion des copeaux.

Gamme de composants typiques et classes de tolérance

La taille des pièces fabriquées par PWB AG à Altstätten est de l’ordre de 5 à 250 mm de diamètre et jusqu’à 500 mm de long pour le tournage. Pour le fraisage, la longueur est de 5 à 500 mm sur 5 axes et jusqu’à 3 500 mm sur 3 axes. Les matériaux usinés vont de l’aluminium aux plastiques en passant par les métaux inoxydables et non ferreux. Les tolérances sont généralement de l’ordre d’IT6/IT7, parfois même en dessous. Les tolérances de fabrication du Robomat sont de 2/100 mm, ce qui correspond à IT6 sur une longueur de 50 à 150 mm.

Andreas Gamper est conseiller technique de ventes pour les machines-outils chez Walter Meier. «Le Robomat MK 21 est une machine extrêmement compacte et puissante. Avec ses 26 kW, la broche est d’une performance impressionnante pour cette taille de machine», déclare-t-il. «La vitesse de rotation maximale de 24 000 tr/min permet des valeurs de coupe suffisamment élevées, même pour les petits outils. La taille de composants maximale est de 150 mm³ (L x l x H) pour un usinage simultané 5 axes.»

Daniel Hutter, responsable de la production chez PWB AG ajoute : «Bien que les pièces soient de faible volume, le Robomat nous satisfait pleinement. Nous exploitons au maximum les performances des outils et testons les limites. La machine est un concentré de puissance pour un minimum d’encombrement. Elle ne paye pas de mine au premier abord, mais elle est tout simplement géniale», déclare-t-il.

«Parfois, nous nous demandons quel volume de copeaux le convoyeur Knoll devra évacuer. Mais le Robomat est également impressionnant de précision. Sur l’axe Z, nous avons une légère évacuation de chaleur qui peut être compensée. L’outil doit être palpé pendant la première heure. La compensation fonctionne de manière automatique. Dès que la température de service est atteinte, la stabilité de la machine est totale.»

1,3 seconde de copeau à copeau

La dynamique de la machine convainc : peu de produits disposent d’une accélération similaire. S’ajoutent à cela les durées de changement d’outil courtes, qui ont un impact positif sur les temps morts. La durée de copeau à copeau sur la version Advanced est de seulement 1,3 seconde pour un poids d’outil allant jusqu’à quatre kilogrammes. «Cette durée s’explique par un magasin à carrousel intégré de 21 outils dans les centres d’usinage Fanuc», explique Mathias Zavratnik, responsable des ventes pour l’Allemagne et la Suisse chez Walter Meier. «Grâce à la proximité avec la broche principale, il n’y a pas de temps perdu lors du changement d’outil.»

Andreas Gamper, conseiller ventes, ajoute : «La puissance par mètre carré est de plus en plus importante. C’est comme l’horlogerie suisse. Le mécanisme extrêmement fiable et précis est logé dans un espace restreint. La structure compacte du Robomat de Fanuc est également due à son magasin d’outils et de pièces intégré. Ils sont positionnés l’un à côté de l’autre, de sorte que les outils et les pièces peuvent être manipulés avec un robot à bras articulé.

«Bien que les pièces soient plutôt de faible volume, le Robomat nous satisfait pleinement.»

Le concept de magasin d’outils de génie

Le Robomat étant pensé pour une fabrication sans surveillance de séries changeantes et de pièces uniques, outre un magasin de pièces, un magasin d’outils suffisamment grand est décisif. Le magasin d’outils supplémentaire peut accueillir jusqu’à 300 outils sur les cellules de fabrication du Robomat.

L’occupation des outils du magasin à carrousel intégré avec ses 21 outils est conçue pour la pièce à fabriquer. Si d’autres outils sont nécessaires, ils peuvent être transférés en continu dans le magasin à carrousel depuis le magasin principal lors de l’usinage, sans perturber le processus. Grâce à ce concept de magasin d’outils, le Robomat est extrêmement rapide et flexible. Dans la plupart des cas, un magasin plus petit comme pour PWB suffit, indique Daniel Hutter.

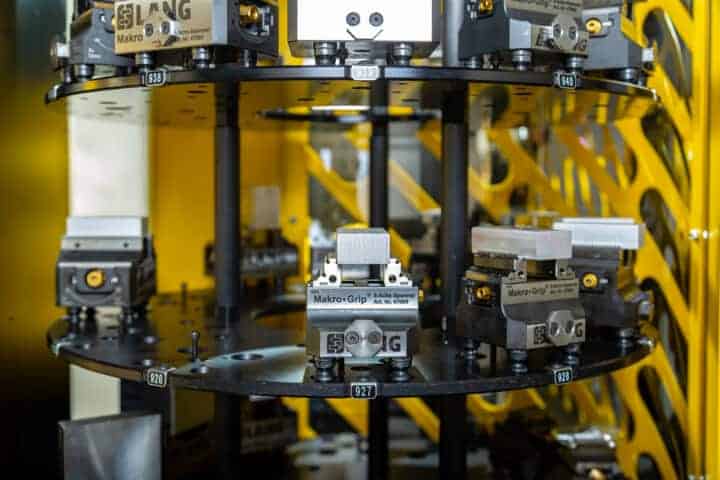

Magasin d’outils et systèmes de serrage à point zéro Lang

Actuellement, le Robomat est utilisé en fonctionnement en trois-huit, avec deux équipes surveillées et une non surveillée. Pour avoir suffisamment de matériau pour la fabrication sans surveillance, 60 palettes peuvent être intégrées dans le magasin d’outils. Les pièces brutes sont stockées par le système de palettes (Lang) pour les pièces uniques, les petites séries ou les séries moyennes. Si un ordre express doit être réalisé, il est possible de l’intégrer sans effort dans la production en cours. Le chargement et le déchargement des pièces sont réglés de manière pratique. Les pièces brutes peuvent être préparées à l’extérieur de la machine grâce au système de serrage à palettes.

Les systèmes de serrage à point zéro 5 axes (Makro Grip® Lang) se distinguent par leur technologie d’empreinte. La zone de serrage de la pièce est dotée d’une empreinte définie avant d’être serrée dans le dispositif de serrage à 5 axes au moyen des mors de serrage dotés de la même empreinte pour un serrage solidaire. Les situations de serrage nécessitant notamment des forces de serrage élevées, et qui présentent un risque de déformations sur la pièce, peuvent être réalisées de manière sûre grâce à cette empreinte préliminaire.

Nous avons dû changé d’orientation et sommes à présent spécialisés dans une production très diversifiée de pièces uniques et de petites à moyennes séries. Nous avons donc également adapté notre parc de machines et avons remplacé notre centre horizontal à 4 axes conçu pour la production en série par des centres d’usinage et des centres de tournage-fraisage. Cette solution flexible couvre une large gamme : des pièces unitaires aux séries moyennes. Cette restructuration a été en grande partie effectuée en collaboration avec les spécialistes de Walter Meier Fertigungslösungen AG.

Le Robomat est une machine parfaitement adaptée à notre gamme de composants diversifiée. Elle est rapide, précise, flexible, configurable et peut fonctionner sans surveillance. C’est une cellule de fabrication particulièrement compacte avec une manipulation de pièces totalement intégrée et deux magasins d’outils. De notre point de vue, c’est une solution de fabrication géniale pour un usinage simultané sur 5 axes, sans surveillance pour une majeure partie, pour des pièces jusqu’à 150 mm de long.

Il nous fallait impérativement des capacités de fabrication supplémentaires pour notre fabrication de petites pièces cubiques. Le Robomat fait ses preuves dans ce domaine. Le faible encombrement et le bon rapport prix/performances ont également été des arguments convaincants. Un autre critère a été sa disponibilité rapide (quatre semaines seulement) et la mise en service simple. Une journée de formation a suffi pour que notre personnel maîtrise les processus. La machine est très intuitive. C’est une grande force de Fanuc. Une bonne interface Homme-Machine est également importante. Lorsqu’un collaborateur doit intervenir, il faut que cela se fasse rapidement et sans interruption.

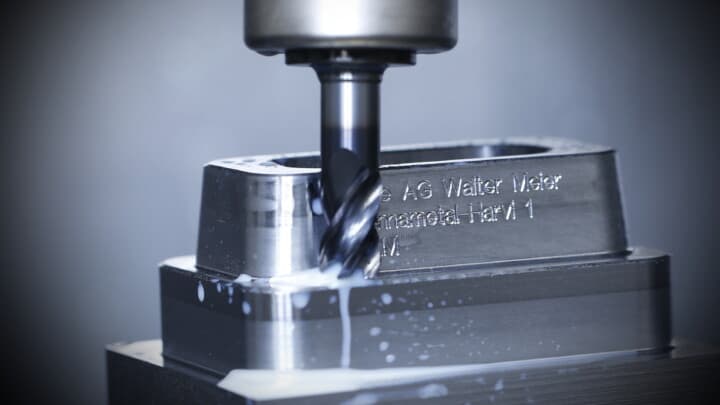

Peu connu, mais parfait : le support de broche Big-Plus

Les performances de la broche principale de 24 kW doivent être appliquées au tranchant. Fanuc, comme la plupart des fabricants japonais de machines-outils, se base sur l’interface d’outils Big-Plus. «C’est le nec plus ultra des interfaces d’outils», déclare Mathias Zavratnik. «C’est un développement de l’interface de cône de forte conicité. Le collet du cône est comprimé avec la surface avant de la broche à l’horizontale. Cela augmente le couple de résistance et ainsi la rigidité de l’interface d’outils de manière significative. Une interface Big-Plus BBT30 dispose de la rigidité d’une interface BT40 classique, mais de l’avantage des petits composants. Grâce à l’horizontalité, la position Z de l’outil est définie à 100 %.»

Andreas Gamper complète : «Dans les plages de régime élevées, notamment, comme c’est le cas pour les centres modernes, les supports de cônes à forte conicité s’étendent. Par conséquent, un cône classique sans horizontalité peut être facilement tiré vers l’intérieur, ce qui modifie sa position Z. Les supports Big-Plus évitent cela. Ils sont conçus pour une production aux exigences élevées suivantes : vitesses de rotation, couples, efforts de coupe, précision sur la pièce et sécurité de processus. L’interface Big-Plus réduit également les vibrations de manière significative pendant le processus de fraisage. Cela a un impact positif sur la qualité de surface.»

«L’interface Big-Plus est le nec plus ultra des interfaces d’outils.»

Responsable des ventes DE-CH, Walter Meier (Solutions pour l’usinage) SA

Le support de broche réduit l’usure de l’outil

La version Big-Plus avec horizontalité requiert une rectification de la broche et du cône à forte conicité avec une tolérance très faible. «Grâce à l’interface Big-Plus, les volumes d’enlèvement de copeaux sont bien plus importants», déclare Andreas Gamper. «Les supports Big-Plus ménagent également l’usure d’outil, grâce à la réduction des vibrations due à une meilleure rigidité.»

En fonction de la gamme de pièces, le Robomat de Fanuc peut être conçu à 3 axes et avec table rotative pivotante intégrée. En raison de sa gamme de composants complexes, PWB a choisi une table rotative pivotante intégrée pour l’usinage simultané à 5 axes. «Les axes quatre et cinq sont souvent utilisés et l’usinage simultané à 5 axes nous est utile dans certains cas particuliers», indique Daniel Hutter. «La table rotative pivotante dispose d’une dynamique très élevée et peut atteindre une vitesse de rotation de 300 tr/min.»

Grâce à la construction modulaire, livraison en quatre semaines

Mathias Zavratnik à propos de la durée de livraison de la machine : «Les livraisons de centres d’usinage Fanuc se font à tout moment. En effet, ils sont basés sur un concept de machines-outils modulaires avec intégration de la manipulation d’outils, de l’évacuation des copeaux, ou encore du robot à bras articulé. C’est une solution système très compacte et très flexible.» Mathias Zavratnik concernant le stock de Walter Meier AG : «Nous avons en stock entre huit et douze machines de ce type en différentes versions. Lorsque la commande arrive, les adaptations spécifiques au client sont réalisées directement chez nous, à Schwerzenbach. La table rotative pivotante en option a par exemple été intégrée sur site. S’agissant de procédures standards, cela va vite.»

Dans ce cas, le délai de livraison était de quatre semaines. La machine a été rodée d’après les pièces du client pendant ce délai. «À sa livraison, tout était prêt», explique Daniel Hutter de PWB. «Après une journée de formation, nous avons pu commencer. Quelques adaptations supplémentaires ont dû être réalisées, comme la manipulation des outils et des pièces. Rétrospectivement, je peux dire qu’entre le processus d’évaluation et la mise en service, en passant par le montage, tout s’est déroulé sans accroc et que la collaboration avec Walter Meier a été parfaite.»

«Quatre-vingts pour cent de notre parc de machines provient de chez Walter Meier. Nous travaillons en partenariat, d’égal à égal.»

Plus de 30 années de partenariat

La collaboration des deux entreprises ne date pas d’hier. Nous travaillons en étroite collaboration avec PWB depuis plus de 30 ans», déclare Mathias Zavratnik de Walter Meier. «Nous procédons dans ce cadre à un échange de compétences de haut niveau. Nous connaissons les besoins de PWB AG et nous sommes orientés vers leurs exigences élevées de fabrication. Lorsque nous développons une solution pour PWB avec nos fournisseurs de systèmes et de machines, c’est également pour nous un défi technique.»

Daniel Hutter peut confirmer les dires de Mathias Zavratnik. «Quatre-vingts pour cent de notre parc de machines provient de chez Walter Meier. Nous travaillons en partenariat, d’égal à égal, et leur personnel est très compétent. Lorsque nous avons besoin d’une solution de fabrication, nous pouvons compteur sur leurs conseils d’experts et tenir compte des avantages et des inconvénients des différentes possibilités qui s’offrent à nous. Le service après-vente aussi est exceptionnel, ce qui est décisif pour une relation de longue durée.»

FANUC RoboMat MK-21

Un génie universel qui prend peu de place